您当前的位置:首页>论文资料>基于视频定位的焊缝缺陷超声检测技术

内容简介

第32卷第9期 2011年9月

第32卷第9期 2011年9月焊接学报

TRANSACTIONSOFTHECHINAWELDINGINSTITUTION

Vol.32

No.9

September2011

基于视频定位的焊缝缺陷超声检测技术

胡文刚,刚铁,汪金海

(哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨150001)

摘要:研究了一种基于USB摄像头定位的焊缝缺陷手动超声检测系统,通过USB摄像头实时获得超声波探头相对于焊缝的平面二维位置,结合探头传感的焊缝缺陷深度信息,以三维投影成像方法表征缺陷三维信息,进面直观的对焊缝缺陷进行定位定性定量综合分析诊断,适用于在役焊接结构的现场检测,利用该系统对裂纹实际焊接缺陷进行了超声波无损检测,结果表明,采用该方法可以方便快捷,且较直观的给出焊缝缺

陷的位置、大小、分布等特征,有助于对不同类焊接缺陷的定性识别。关键词:超声检测;焊缝缺陷;视频定位;投影成像

中图分类号:TG115.28文献标识码:A文章编号:0253360X(2011)090049-04

0序言

现代超声无损检测技术借助计算机技术、回波

频谱分析技术、电子技术、机电一体化技术等,向着数字化、图像化、智能化和自动化方向发展[1,2],其中,超声成像是一种令人瞩目的新技术,也是目前国内外研究的热点,这主要是由于它能直观的反馈给检测人员试件内部缺陷的分布图像,减少了检测过程中人为因素的干扰,有效地提高了无损检测的可靠性,是定量无损检测的重要工具[3],因而具有非常广阔的发展前景

当今虽然超声检测技术已经逐渐发展成为无损检测的主要方法之一,并得到了极为广泛的工程应用,但由于常规手动超声无损检测技术本身的局限性,使得其在缺陷定性、定位和定量的可靠性和灵敏度并不是很高(4),对于大中型结构焊缝的现场在役检测,国内广泛采用的仍然是普通超声波探伤仪进行人工扫查:这种检测方法在发现缺陷时需要停止检测,手动量取并记录探头的平面二维位置,并且检测数据难以保存,容易发生漏检,不能直观给出缺陷位置、大小及分布图像,存在着缺陷定位困难和检测结果因人而异等问题,有关调查资料表明,由于在役结构材料失效而造成的重大事故中,有80%以上是缺陷漏检或缺陷检测定位不准引起的(3),针对常规手动超声检测存在的问题,结合超声成像技术的

收稿日期:20100726

基金项目:国家自然科学基金资助项目(50775054);国际合作项目

(2007DFR70070)

万方数据

胡文刚

应用,研究了基于视频图像的探头平面定位方法,在此基础上开发了便携式手动超声检测三维投影成像系统,并利用该系统对裂纹实际焊缝缺陷进行了检测,探讨该方法的有效性及系统的可靠性,

基于视频定位的超声检测系统

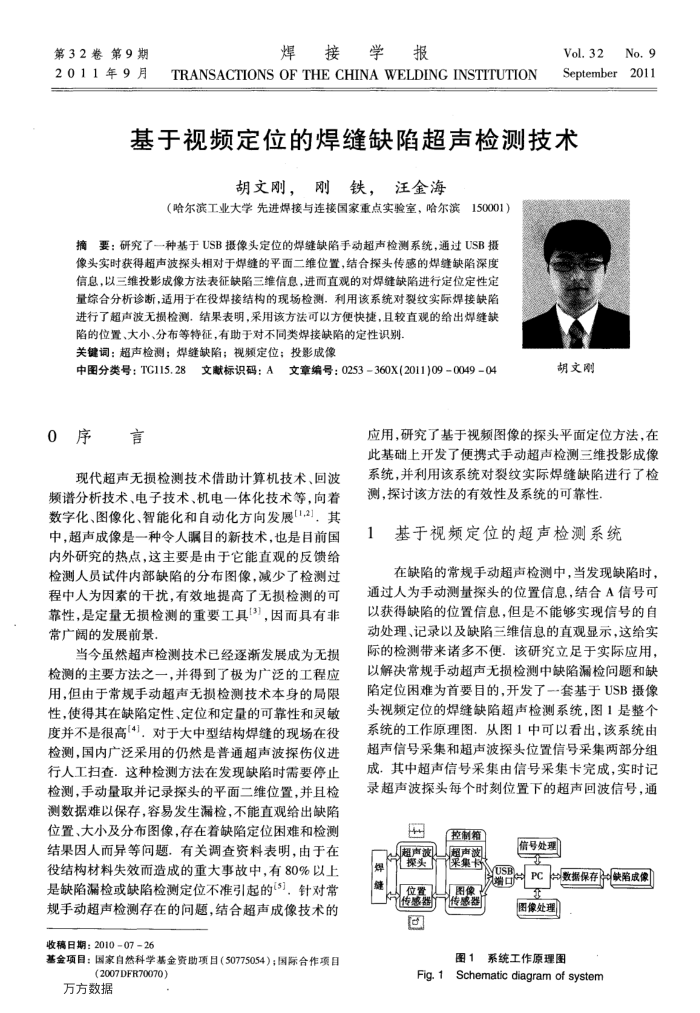

在缺陷的常规手动超声检测中,当发现缺陷时,通过人为手动测量探头的位置信息,结合A信号可以获得缺陷的位置信息,但是不能够实现信号的自动处理、记录以及缺陷三维信息的直观显示,这给实际的检测带来诸多不便。该研究立足于实际应用,以解决常规手动超声无损检测中缺陷漏检问题和缺陷定位困难为首要目的,开发了一套基于USB摄像头视频定位的焊缝缺陷超声检测系统,图1是整个系统的工作原理图.从图1中可以看出,该系统由超声信号采集和超声波探头位置信号采集两部分组成其中超声信号采集由信号采集卡完成,实时记录超声波探头每个时刻位置下的超声回波信号,通

国[超声波操头

焊

位置传感器回

控制箱

信号处理

超声波采集卡

MUSBelPC

端口

图像传感器

数据保存治缺陷成像

困像处理

图1系统工作原理图

Fig.1 Schematic diagram of system