基于超声波原理的管道缺陷检测装置可靠性研究

内容简介

第8期

第8期-75-

基于超声波原理的管道缺陷检测装置可靠性

研究陈昂,周承虎

(1.内江师范学院物理与电子信息工程学院,四川内江641100)

(2.中原油田科威特项目工程公司,河南濮阳457001)

[摘要随着理地管道的适行,管道内部形成不同状尺寸的缺陷,缺陷对管道的安全运行产生了一定危害,为减少管道泄漏事故的发生,本文基于超声波原理设计管道缺陷检测装置,通过该装置对管道内部缺陷进行检测,利用图形成像处理技术将检测数据还原成缺陷尺寸,将检测数据和实测数据进行对比,发现该检测装置检测的缺陷尺寸数据误差在20%左右,

同时利用ANSYS分析两种数据的刺余强度,其制余强度误差为7.5%左右,表明该检测装置的可靠性较好。「关键词超声波;图形成像;ANSYS:剩余强度;可靠性

埋地管道运行过程中,由于输送介质中杂质的冲刷及化学腐蚀,其内部形成了形状和尺寸各异的缺陷。含缺陷管道继续服役,在缺陷部位产生应力集申,当缺陷部位的剩余强度超过屈服强度时就可能造成输送介质泄漏,严重污染环境造成人民生命和财产损失。为了减少管道事故的发生,需对管道的缺陷进行检测分析研究。

国内外常用的管道缺陷检测设备有超声波格测和漏磁检测装置。超声波由于方向性好、穿透能力强、能量高、对人体无危害以及遇到界面时可反射、折射和波形转换:同时超声波检测装置检测精度高、操作方便、应用效果好。因此国内外的管道缺陷精密检测主要利用超声波检测装置进行检测分析[1-9]。

本文基于超声波原理设计管道缺陷内部检测装置,利用该装置对管道缺陷进行数据采集,同时利用图形成像处理技术将缺陷还原,分析计算出缺陷的尺寸数据。将检测数据和实测数据进行对比验证该检测装置的可靠性,同时利用ANSYS 对两种缺陷数据进行剩余强度分析,间接验证该检测装置的可靠性。

1管道内缺陷超声波检测装置设计

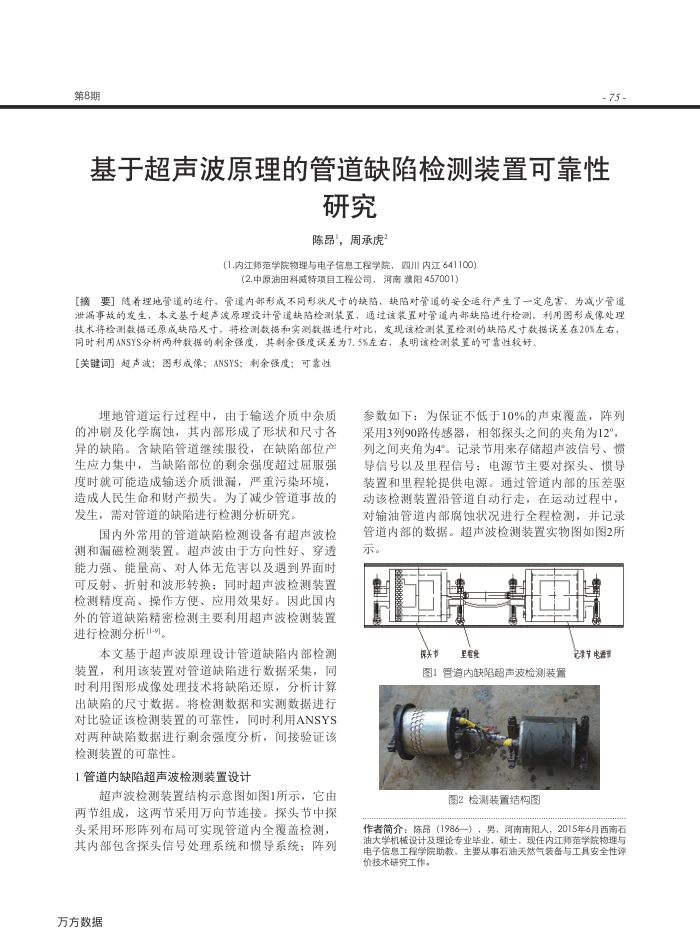

超声波检测装置结构示意图如图1所示,它由

两节组成,这两节采用万向节连接。探头节中申探头采用环形阵列布局可实现管道内全覆盖检测,其内部包含探头信号处理系统和惯导系统:阵列

方方数据

参数如下:为保证不低于10%的声束覆盖,阵列采用3列90路传感器,相邻探头之间的夹角为12° 列之间夹角为4°。记录节用来存储超声波信号、惯导信号以及重程信号:电源节主要对探头、惯导装置和里程轮提供电源。通过管道内部的压差驱动该检测装置沿管道自动行走,在运动过程中,对输油管道内部腐蚀状况进行全程检测,并记录管道内部的数据。超声波检测装置实物图如图2所示。

探关节

里程化

图1管道内缺陷超声波检测装置

图2检测装置结构图

记绿节电游节

作者简介:陈昂(1986—),男,河南南阳人,2015年6月西南石油大学机械设计及理论专业毕业,硕士,现任内江师范学院物理与电子信息工程学院助教,主要从事石油天然气装备与工具安全性评价技术研究工作。