您当前的位置:首页>论文资料>弯管式CO煤气变换炉的结构特点

内容简介

第7期

第7期弯管式CO煤气变换炉的结构特点

穆道彬

(中海油能源发展股份有限公司惠州石化分公司,广东惠州516000)

- 35-

[摘要】介绍了当今主流煤气O变换炉的结构,分析了现有变换炉的优缺点,叙述了新型CO变换炉结构上的改变,以及改

造后工艺操作性能的提高,分析了其经济效益和市场前录,【关键词】交换炉;亨管;超片;节能

1国内外CO变换炉的现状分析

近年来国内煤化工产业快速发展,尤其是煤基的合成氨、甲醇装置在国内已建设了多套装置。在这些装置中,工艺过程为以煤制取煤气,对煤气进行变换、净化后,在合成塔内生成甲醇或氨。煤气变换是其中一个主要工艺过程,在CO 变换炉内煤气中的CO与水蒸气反应生成CO,和 H,同时放出大量的反应热。煤气变换过程既是原料气的净化过程,又是原料气造气的继续。

在变换工序生产设备中,CO 变换炉是其中最主要的设备。CO 变换炉利用催化剂对变换反应进行加速,同时对反应生成的热量进行回收。以前在化工行业内对催化剂研究得较多,而对变换炉的结构研究还不够,轻视对变换反应热量的回收利用及催化剂中毒的预防。现在由于环保意识的提高以及出于经济效益方面的考虑,人们对环境保护和节能降耗愈发重视,引起了对变换炉结构的研究,以对其加以改造、优化,提高CO转化率和能源回收效率。主要是通过提高CO变换炉传热效率,加强对反应余热的回收利用,同时降低反应温度,提高CO转化率,并延长催化剂的使用寿命。

目前国内装置中常用的是列管式变换炉,其结构简单,便于

加工,但反应余热利用率低,效率不高,在提高转化率和节能降耗上没有优势。还有一种较先进的是采用绕管式换热管变换炉的结构,传热效率

高,可提高反应余热的回收率。但绕管式结构对所需管材的质量、长度均有很高的要求,国内的生产厂家较难达到,增加了换热管采购的难度:同时绕管绕制加工难度大,容易产生缺陷和废品。所以国内采用绕管式换热管变换炉结构受到

原材料及加工的制约,难以大范围推广和应用, 2新型变换炉结构的改进

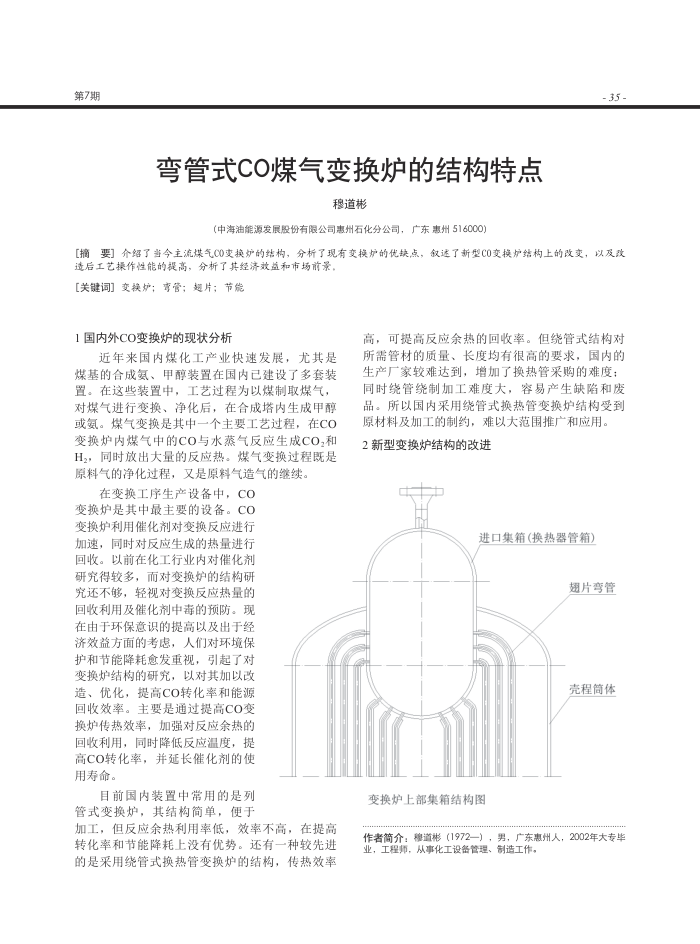

进口集箱(换热器管箱)

翅片弯管壳程筒体

变换炉上部集箱结构图

作者简介:穆道彬(1972—),男,广东惠州人,2002年大专毕业,工程师,从事化工设备管理、制造工作。

上一章:7.5m3尼龙聚合釜的开发及结构特点

下一章:一种防止轴键失效的离心泵轴