您当前的位置:首页>论文资料>接转站集油管线降压技术研究应用

内容简介

88

88化工置理

接转站集油管线降压技术研究应用

2013年第6期

黄铠营晓晨李鹦亮吴迪(华北油围分公司第三采油厂工程技术研究所地面室)

摘要:采油三厂高29站一高一联外输原油的粘度和凝点均较高,致使外输管线的输送压力较高,产重影响管线的正常外输。通过对管线降压技术进行调研和现场管线现状调研,室内分新原油性质及不同舍水,不同温度和不同募切珠率时的站温南战测定范进降站好的隆站剂在业基础上通过对管尚加药前后压隆的计算改及对日前管尚验送方式、加药方式等的分析,确定出管践的最佳输递方案,通过现场应用试验,达到了集输管线降低输逆压力的目的,

关键调:接转站外输管线转相点

一、引言

华北油田第三果油厂高29站为接转站,接收高29断块、高 44断块来液,外输至高一联,集油管线规格D114x4一13.88km 管线设计压力4MPa,随着近年新建产能增多,致使外输管线的液量不断增大,外输压力不断升高,管线压力升高至3.5Mpa,严重影响原油目常生产,因此,有必要进行管线降压技术研究与应用,研究出适合管线现场运行的降压技术,保证管线安全运行。

二、外输管线运行压力升高原固研究 1、研究思路

室内试验、理论计算分析原因,提出解决方案,现场管线试

验,结论总结。 2、室内试验

2.1原油物性试验

20°C密度

油

g/em

表1

源消性质分析数据表

50℃密度50°℃粘度

g/em

mPa-s

凝点

蜡含量% 8.97

6

0.8851

0.8662

65.63

33

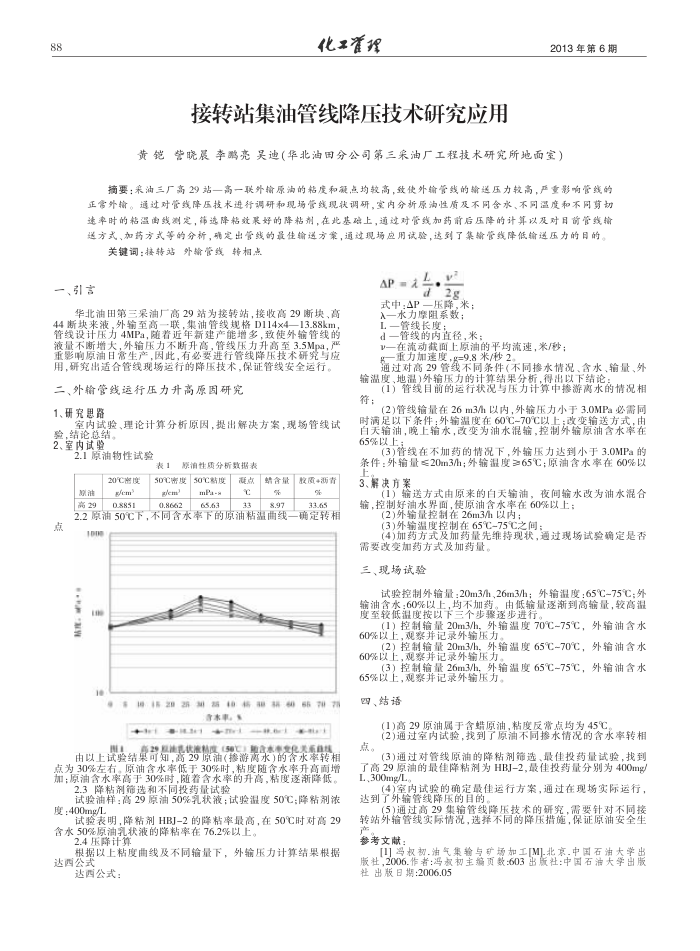

2.2原油50℃下,不同含水率下的原油粘温曲线 1

股质+沥青

% 33.65 确定转相

2M587

学水事

8

高29品注代液M度(0C)期水R天乐自

由以上试验结果可知,高2

原油(擦游逐水)的含水率转相

点为30%左右。原油含水率低于30%时,粘度随含水率升高面增加;原油含水率高于30%时,随着含水率的升高,粘度逐渐降低。

2.3降粘剂筛选和不同投药量试验

试验油样:高29原油50%乳状液:试验温度50%C;降站剂浓度:400mg/L

试验表明,降粘剂HBJ-2的降粘率最高,在50℃时对高29 含水50%原油乳状液的降粘率在76.2%以上。

2.4压降计算

根据以上粘度曲线及不同输量下,外输压力计算结果根据达西公式

达西公式:

L

AP

a'2g

式中:AP压降,米;入一水力摩阻系数:

管线长度

d一管线的内直径,米:

V一在流动截面上原油的平均流速,米/秒;重力加速度,g=9.8米/秒2

通过对高29管线不同条件(不同掺水情况、含水、输量、外输温度、地温)外输压力的计算结果分析,得出以下结论:

符:

(1)管线目前的运行状况与压力计算中掺游离水的情况相

(2)管线输量在26m3/h以内,外输压力小于3.0MPa必需同时满足以下条件:外输温度在60℃-70℃以上;改变输送方式,由白天输油,晚上输水,改变为油水混输,控制外输原油含水率在 65%以上

(3)管线在不加药的情况下,外输压力达到小于3.0MPa的条件:外输量≤20m3/h;外输温度≥65℃;原油含水率在60%以 3、解决方案

(1)输送方式由原来的白天输油,夜间输水改为油水混合输,控制好油水界面,使原油含水率在60%以上;

(2)外输量控制在26m3/h以内:

(3)外输温度控制在65℃-75℃之间;

(4)加药方式及加药量先维持现状,通过现场试验确定是否

需要改变加药方式及加药量。三、现场试验

试验控制外输量:20m3/h、26m3/h;外输温度:65℃~75%;外输油含水:60%以上,均不加药。由低输量逐渐到高输量,较高温度至较低温度按以下三个步骤逐步进行

(1)控制输量20m3/h,外输温度70℃-75℃,外输油含水 60%以上,观器并记录外输压力

(2)控制输量20m3/h.外输温度65℃-70℃,外输油含水 60%以上,观整并记录外输压力

(3)控制输量26m3/h.外输温度65%~75℃,外输油含水

65%以上,观察并记录外输压力。四、结语

(1)高29原油属于含蜡原油,粘度反常点均为45℃

(2)通过室内试验,找到了原油不同接水情况的含水率转相

点

(3)通过对管线原油的降粘剂筛选最律投药量试验,找到

了高29原油的最佳降粘剂为HBJ-2,最佳投药量分别为400mg L,300mg/L

(4)室内试验的确定最律运行方案,通过在现场实际运行,达到了外输管线降压的目的。

(5)通过高29集输管线降压技术的研究,需要针对不同按转站外输管线实际情况,选择不同的降压措施,保证原油安全生参考文献:

[1]冯权韧.油气集输与矿场加工[M]北京.中国石油大学出版社,2006.作者:冯教初主编黄数:603出版社:中国石油大学出服社出版日期:2006.05

上一章:管线寿命预测在提高生产运行安全性上的应用

下一章:仪表风管线冻凝事故分析及解决对策