您当前的位置:首页>论文资料>双缸同步液压系统设计

内容简介

的设备和技术,在大型钢铁企业选矿具有较好的推广价值。

的设备和技术,在大型钢铁企业选矿具有较好的推广价值。参考文献:

Academic

学术

[1]张殿印,张学义,除尘设计手册,北京:冶金工业出版社,2005

双缸同步液压系统设计

钱海涛

(230009

合肥工业大学

安徽合肥)

搞要:根据项目的具体需求,设计了一套液压系统。文中重点介绍了系统要求、结构布局、液压缸及液压泵的计算与设计,绘制了系统工作原理图,并对工作原理进行了阐述。最后对系统的使用与维护做了简要说明。

液压系统:液压缸

关键词

概述

某工程项目的一套任务设备具有水平与竖直两种工作状态。因此需要设计套能够将次设备在两种状态间进行转换的传动系统,该系统可采用机电及液压两种驱动方式,经过对比分析,液压系统具有如下优点:①在同等输出功率下,液压系统具有重量轻,体积小的特点:②传动平稳,冲击小:③油箱、油泵、解体等部件结构安排灵活,便于布置;④液压元件大部分可以按标准选用; ③控制方便,易于实现自动、远程控制、过载保护:结合实际的工作需求,最终决定采用液压传动的方式。

1.系统基本要求

设备外形:3mX6m×0.5m(宽×高 ×厚)

设备重量:4000kg

转动范围:0°-90°,具有中间定位功能;

单程动作时间:4min

具有压力调节、调速、双缸同步功能具有锁定及保压、防跌落控制功能:

手动操作功能: 2.结构布局设计

任务设备的动作由两套同步运行的

单级液压缸共同完成。根据液压系统的特性,结构设计内容主要是液压缸的行程、缸径及铰支点位置设计,油箱、阀体、油泵及管路等部分可以灵活布置。

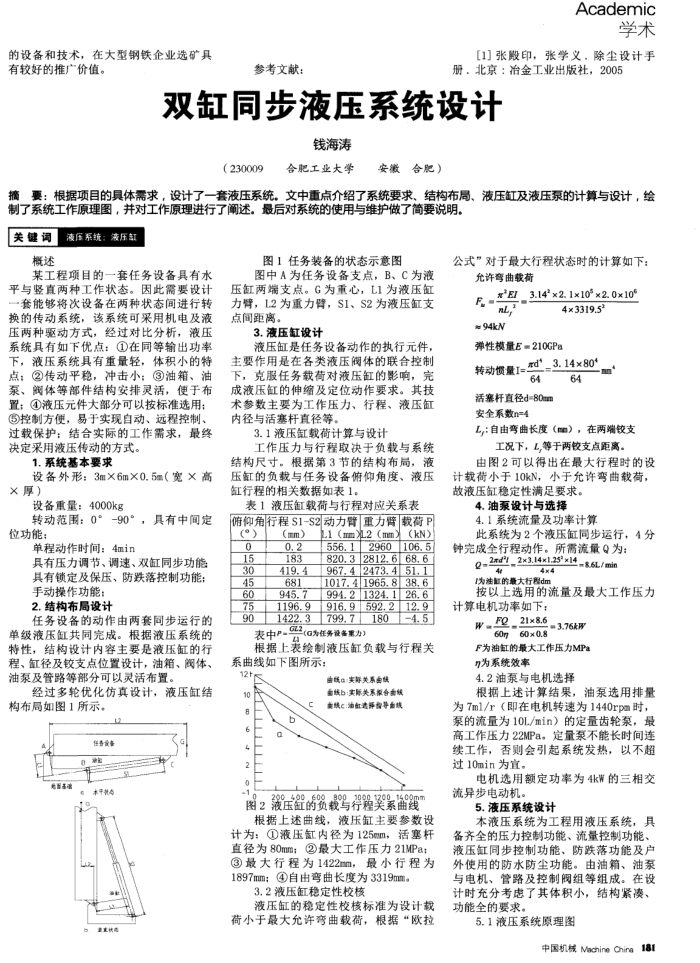

经过多轮优化仿真设计,液压缸结构布局如图1所示。

任务服备

A

B#

ersa

e水平禁

美高林

图1任务装备的状态示意图

图中A为任务设备支点,B、C为液压缸两端支点。G为重心,L1为渡压缸力臂,L2为重力臂,S1、S2为液压缸支点闻距离。

3.液压缸设计

液压缸是任务设备动作的执行元件主要作用是在各类液压阀体的联合控制下,克服任务载荷对液压缸的影响,完成液压缸的伸缩及定位动作要求。其技术参数主要为工作压力、行程、液压缸内径与活塞杆直径等。

3.1液压缸载荷计算与设计

工作压力与行程取决于负载与系统结构尺寸。根据第3节的结构布局,液压缸的负载与任务设备俯仰角度、液压缸行程的相关数据如表1。

表1液压缸载荷与行程对应关系表俯仰角行程S1-S2动力臂重力臂载荷P(°)

(mm) 0.2

0

15 30 45 60

183 419.4 681

L1 (mm)L2 (mm) (kN) 556.12960106.5 820.32812.668.6 967.42473.451.1 1017.41965.838, 6 994.21324,126.6

945.7

1196.9916.9592.212.9

75

901422.3799.71804.5 表中P-(G%任务设备量力))

根据上表绘制液压缸负载与行程关

系曲线如下图所示: 12t5

油线a·实棘关系典线曲线b实际关系家合曲线自线c:油红选师智导血线

2 O

2016.00ml

图2液压缸的负载与行程关系曲线根据上述曲线,液压缸主要参数设

计为:①液压缸内径为125mm,活塞杆直径为80mm:②最大工作压力21MPa; ③最大行程为1422mm,最小行程为 1897mm:①自由弯曲长度为3319mm。

3.2液压缸稳定性校核

液压缸的稳定性校核标准为设计载荷小于最大允许弯曲载荷,根据“欧拉

公式”对于最大行程状态时的计算如下:

允许弯曲载荷

_ x*EI _ 3.14′×2. 1×10°×2. 0×10° F

, e94kN

4×3319.5*

弹性模量E=210GPa

转动惯量I-3.14×80m

64

活塞杆直径d=80mm 安全系数n=4

64

L,:自由弯曲长度(m),在两端铰支

工况下,L,等于两铰支点距离。

由图2可以得出在最大行程时的设计载荷小于10kN,小于允许弯曲载荷,故液压缸稳定性满足要求。

4.油泵设计与选择

4.1系统流量及功率计算

此系统为2个液压缸同步运行,4分

钟完成全行程动作。所需流量Q为: 22/mm

4x4

1为油缸的最大行dm

按以上选用的流量及最大工作压力

计算电机功率如下: W.FO_21x8.6

6=3.76kW

60m60×0.8

F为油缸红的最大工作压力MPa"为系统效率

4.2油泵与电机选择

根据上述计算结果,油泵选用排量为7m1/r(即在电机转速为1440rpm时,系的流量为10L/min)的定量齿轮泵,最高工作压力22MPa。定量泵不能长时间连续工作,否则会引起系统发热,以不超过10min为宜。

电机选用额定功率为4kw的三相交流异步电动机。

5.液压系统设计

本液压系统为工程用液压系统,具备齐全的压力控制功能、流量控制功能、液压缸同步控制功能、防跌落功能及户外使用的防水防尘功能。由油箱、油泵与电机、管路及控制阀组等组成。在设计时充分考患了其体积小,结构紧凑、功能全的要求。

5.1液压系统原理图

中国机械Machine Chire 181

上一章:四柱液压机液压系统故障诊断

下一章:基于AMESim的静液压传动装置的特性分析