您当前的位置:首页>论文资料>汽轮机叶片锻造模具自动生成的技术研究

内容简介

Academic 学术

Academic 学术汽轮机叶片锻造模具自动生成的技术研究

无锡技师学院机电工程系·盖超摘要:

汽轮机叶片模具UG/OPENGRIP二次开发

汽轮机叶片品种系列多,叶片数量也比较大,叶片锻造工艺条件复杂,设计周期长,设计任务繁重,因此追切需要降低设计人员的设计强度,由于模锻(模型锻造)是将常温或热态的坏料放入模膛中进行塑性成形的锻造方法,是锻造生产的主要工艺,通常采用模锻工艺来加工叶片。在UG软件平台上进行二次开发,能够快速设计出叶片锻造模具的CAD系统,这对汽轮机叶片锻造行业具有十分重要的意义。

中图分类号:TG316 文献标识码:A

The Research. of the Technique of Autonatice Creating the Forging Dies of Turbine Blade

Gaichao

of Mechanical and Electrical

(Dept.

, Wuxi Institute of Technician,

Engineering

214153, China)

Abstract: There are turbine blade

in

fact,

ofturbine

blade

procedure

in

is

forging

the

cyele

of

1ong. is

heavy, is

lightened

and

seriesof

Bany and

the nunber

big-blade

designing

the

task

designers

Usually,

manufacture ta

forging

is

die

turbine

the

method

figuration

which

use

products,

and

it

of forging. GRIP

in

UG,

Because

the

is

complex,

turbine

blade

of

designing

work

nust

be

is used

forging

blade

of

dies

also is

Using

the

the

dies

because die

metal

plastic sanufacture to

the

main method

language of OPEN

of

will be designed

quickly,

turbine blade and this will

the hole forging work of

influence

turbine blade deeply.

Key vords: turbine

blade:

die;UG/

OPEN GRIP; further development

1.引言

叶片是汽轮机、航空发动机和燃气轮机的重要零件,汽轮机叶片在火力发电过程中起到关键的能量转换作用,是汽轮机的“心脏

汽轮机中的叶片数量很大,一台汽轮机有数千件大小叶片。据统计,叶片制造的工时约占汽轮机整机的1/3,工装量占整机的1/2左右,

48Mechine China 中国机械

成本约占整机的20%~25%。

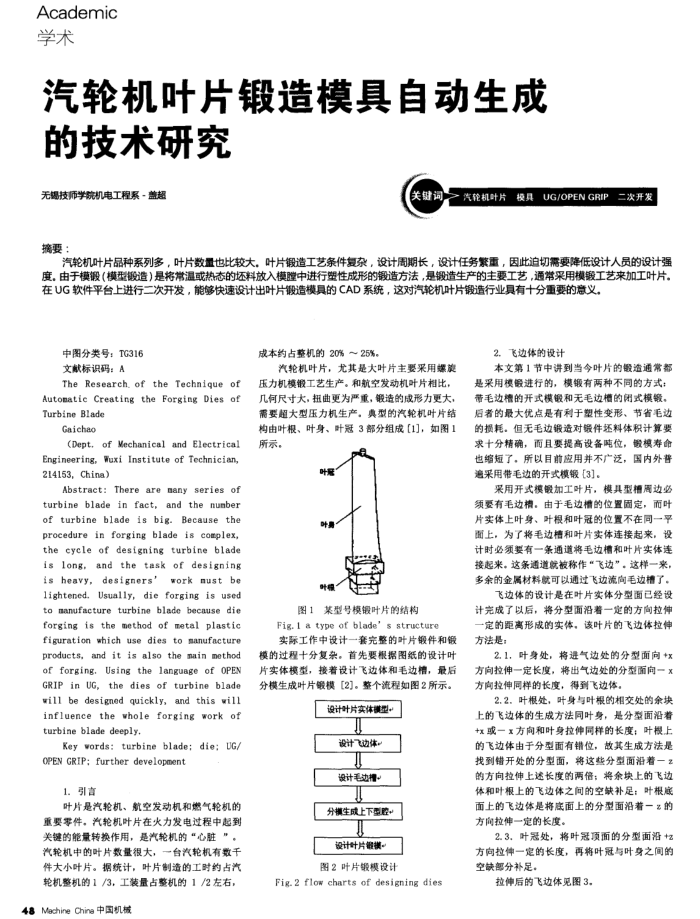

汽轮机叶片,尤其是大叶片主要采用螺旋压力机模锻工艺生产。和航空发动机叶片相比,几何尺寸大,扭曲更为严重,锻造的成形力更大需要超大型压力机生产。典型的汽轮机叶片结构由叶根、叶身、叶冠3部分组成[1],如图1 所示,

pa

叶燕费

N 叶楼

图1某型号模锻叶片的结构

Fig. 1 a type of blade' s structure

实际工作中设计一套完整的叶片锻件和锻模的过程十分复杂。首先要根据图纸的设计叶片实体模型,接着设计飞边体和毛边槽,最后分模生成叶片锻模[2]。整个流程如图2所示。

设计叶片实体模型。设计飞边体设计毛动槽分提生成上下型腔+ 设计叶片锻模。图2叶片锻模设计

Fig. 2 flow charts of designing dies

2.飞边体的设计

本文第1节中讲到当今叶片的锻造通常都是采用模假进行的,模锻有两种不同的方式:带毛边槽的开式模锻和无毛边槽的闭式模锻。后者的最大优点是有利于塑性变形、节省毛边的损耗。但无毛边银造对锻件还料体积计算要求十分精确,面且要提高设备吨位,锻模寿命也缩短了,所以目前应用并不广泛,国内外普遍采用带毛边的开式模锻[3]。

采用开式模锻加工叶片,模具型周边必须要有毛边槽,由于毛边槽的位置固定,而叶片实体上叶身、叶根和叶冠的位置不在同一平面上,为了将毛边槽和叶片实体连接起来,设计时必须要有一条通道将毛边槽和叶片实体连接起来。这条通道就被称作“飞边”,这样一来,多余的金属材料就可以通过飞边流向毛边槽了。

飞边体的设计是在叶片实体分型面已经设计完成了以后,将分型面沿着一定的方向拉伸一定的距高形成的实体,该叶片的飞边体拉伸方法是:

2.1,叶身处,将进气边处的分型面向+x 方向拉伸一定长度,将出气边处的分型面向一x 方向控伸同样的长度,得到飞边体。

2.2.叶根处,叶身与叶根的相交处的余块上的飞边体的生成方法同叶身,是分型面沿着 +x或一x方向和叶身拉伸同样的长度:叶根上的飞边体由于分型面有错位,故其生成方法是找到错开处的分型面,将这些分型面滑着一2 的方向拉伸上速长度的两借;将余块上的飞边体和叶根上的飞边体之间的空缺补足:叶根底面上的飞边体是将底面上的分型面沿着一2的方向拉伸一定的长度,

2.3.叶冠处,将叶冠顶面的分型面沿+2 方向拉伸一定的长度,再将叶冠与叶身之间的空缺部分补足。

拉伸后的飞边体见图3.

上一章:浅议汽轮机真空低的原因及对策

下一章:湖南省核电现状及常规岛汽轮机系统技术分析