您当前的位置:首页>论文资料>数控程序铣削加工走刀路线的改善

内容简介

数控程序铣削加工走刀路线的改善航宇救生装备有限公司(湖北襄阳441003)金鑫

数控程序铣削加工走刀路线的改善航宇救生装备有限公司(湖北襄阳441003)金鑫程序加工是工艺方案、加工技巧的集合,对零件精度、质量、生产效率起决定性作用。首先探讨一下铣削走刀方式的影响。当机床刚性、数控系统、夹具系统、刀具系统及冷却系统等方面在稳妥可控的常规范围内时,列举以下几种情况进行说明。

1.普通平面

如图1所示,零件表面粗糙度值R,≤1.6μm,不允许有接刀痕,选择直径大于零件宽度1/4~1/3 的可转位端铣刀,精加工余量0.1~0.5mm。

图1

如图2所示,零件表面粗糙度值R,≤3.2μm,非配合型面,选择整体硬质合金铣刀或可转位端铣刀,往复走刀时零件较长方向作为进给方向,等间距覆盖,步距刀具直径×2/3,有三种转向方式:第一种方式为每一次进给完全穿过零件,适合普铣手工操作及初级编程使用;第二种方式为不出零件,边切前进给边直折线转向,这种方式切削效率大幅提高,但对机床冲击大;第三种方式为不出零件,边切削进给边圆弧线转向,切削效率同样提高,对机床冲击小。

图2

如图3所示,零件表面粗糙度值R,≤3.2μm,非配合开放式型面,也可回字形走刀;等间距覆盖,步距刀具直径×2/3。有两种转向方式:一是不出零件,边切削进给边直线转向,二是不出零

件,边切削进给边圆弧线转向。直折线转向对机床冲击大:圆弧线转向机床冲击小,运动惯能可用于进给。

图3

2.台阶面

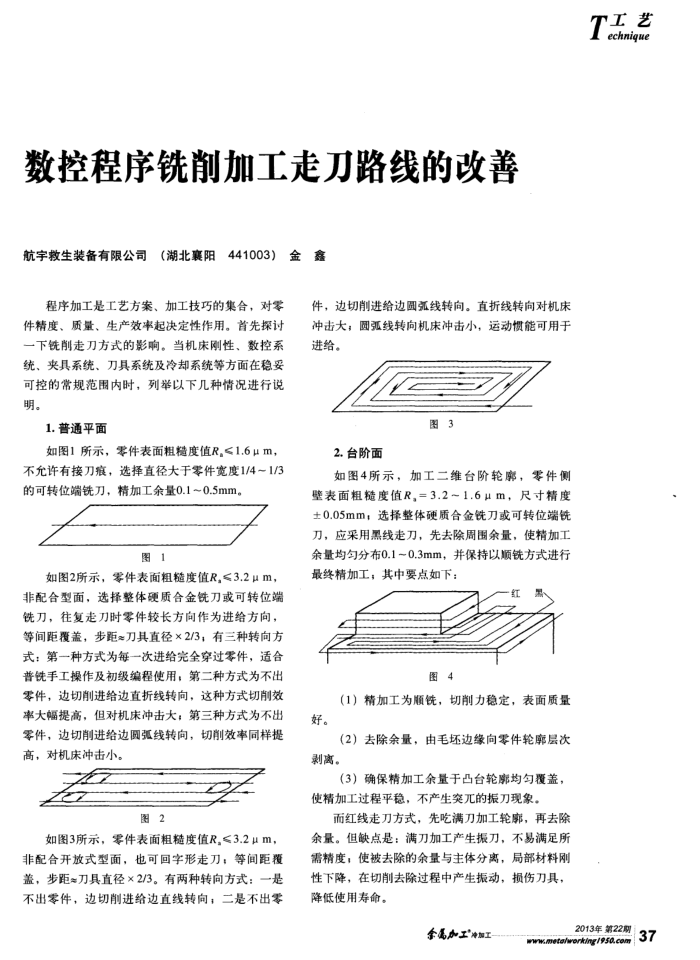

如图4所示,加工二维台阶轮廓,零件侧壁表面粗糙度值R,=3.2~1.6μm,尺寸精度 ±0.05mm;选择整体硬质合金铣刀或可转位端铣刀,应采用黑线走刀,先去除周围余量,使精加工余量均勾分布0.1~0.3mm,并保持以顺铣方式进行最终精加工;其中要点如下:

图4

(1)精加工为顺铣,切削力稳定,表面质量

好。

(2)去除余量,由毛坏边缘向零件轮廓层次剥离。

(3)确保精加工余量于凸台轮廓均勾覆盖:使精加工过程平稳,不产生突元的振刀现象。

而红线走刀方式,先吃满刀加工轮廓,再去除余量。但点是:满刀加工产生振刀,不易满足所需精度;使被去除的余量与主体分离,局部材料刚性下降,在切削去除过程中产生振动,损伤刀具,降低使用寿命。

金属加工净加工

TI

2013年第22期

www.meta/working/95a.com

37

上一章:遥控器面板注射模具设计与数控加工

下一章:机床电气维修技术探讨