您当前的位置:首页>论文资料>超硬涂层磨削工艺实验研究

内容简介

精密制造与自动化

精密制造与自动化超硬涂层磨削工艺实验研究

魏东光金吉姜冠楠

(大连理工大学精密与特种加工教育部重点实验室大连116024)

2017年第2期

摘要针对核主泵关键部件材料镍基碳化涂层,采用三种磨粒粒度金刚石砂轮进行平面磨试验,研究工艺参数、磨粒度对涂层材料磨削力、表面粗糙度和表面残余应力的影响规律。实验结果表明:不同航度砂轮磨削时,随着磨削深度和工件进给速度增加,法向磨削力和切向磨削力均逐渐增大,表面粗糙度值呈现先增大、后减小再增大的趋势,平行和垂直磨削方向的表面残余压应力逐渐增大,且垂直磨削方向应力值更大。综合考虑磨削力、表面粗糙度、磨削表面残余应力和磨削加工效率,600目砂轮具有较好的加工效果,其对应的优化磨削参数为:磨刷深度为10um,工件进给速度为8m/min

关键词WC-12Ni涂层磨削加工磨削力表面粗槛度

表面残余应力

热喷涂技术作为一种重要的表面工程技术,越来越广泛应用于国防、航空航天、机械、冶金、石油、化工和电力等领域。近年来,热喷涂技术已向高能高速喷涂方向发展,以超音速火焰喷涂(HVOF)为代表"。HVOF喷涂的涂层具有较高的硬度,其主要原因是在喷涂过程中WC颗粒相变分解和氧化的量受到抑制,可以形成致密、结合强度高的半机械半冶金涂层。

目前,相对于其他加工方法,磨削加工是硬质

合金涂层主要的加工方法。湖南大学学著刘建采用平面磨床对n-WC/12Co涂层精密磨削过程进行了较为详细的实验研究,分析了磨削参数对涂层可磨削性的影响规律,并分析了涂层材料的磨削去除机理";荆琦研究了磨削参数对磨削残余应力的影响规律,并利用ANSYS建立了n-WC/12Co涂层精密磨削残余应力计算模型,并证明了有限元模型的正确性":易军进行了超音速火焰喷涂碳化钨钻涂层磨前试验研究,分析了不同磨前参数对涂层磨前力、涂层表面、基体-结合面温度和磨削质量的影响":江志顺研究了不同工艺参数对涂层磨削力、磨前温度及表面租稳度的影响,并初步开发了基于热像检测与分割技术的砂轮堵塞检测方法和装置]。

相对于超音速火焰喷涂碳化钨钻涂层,镍基碳化钨涂层材料以其优越的耐磨性能及耐腐蚀性能被作为核主泵某关键部件的专用材料。本文采用三种不同粒度金刚石砂轮开展磨削实验研究,探究工艺参数、砂轮粒度对涂层磨削力、表面粗糙度及表面残余应力的影响规律,为后续镍基碳化钨涂层的加

60

万方数据

工研究及工程应用提供一定的指导慧义。

磨削实验条件及检测设备

1

1.1磨削实验条件

磨削所用机床为杭州机床厂生产的MM7132A 精密卧轴矩台平面磨床,工作台纵向运动由变量变向叶片泵驱动,移动速度为(3~25)m/min,并采用闭式液压系统,运动平稳,噪声小,油池温升低:拖板横向导轨采用滚柱导轨,进给由交流变频电机控制无级调速,可获得精细的断续和连续进给。机床磨头电机功率为5.5kW,主轴转速最高转速为 1500r/min,微动进给量为0.002mm,最大可磨削尺寸为1000×320×400mm,磨削过程中采用5% 水基乳化液作为冷却液。

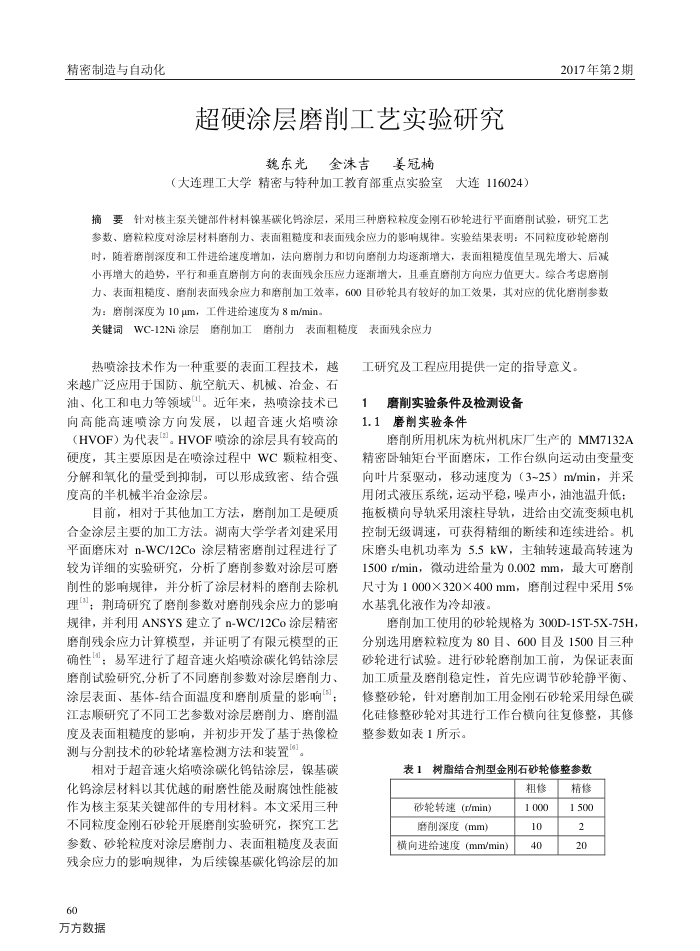

磨削加工使用的砂轮规格为300D-15T-5X-75H,分别选用磨粒粒度为80目、600目及1500目三种砂轮进行试验。进行砂轮磨削加工前,为保证表面加工质量及磨削稳定性,首先应调节砂轮静平衡、修整砂轮,针对磨削加工用金石砂轮采用绿色碳化硅修整砂轮对其进行工作台横向往复修整,其修整参数如表1所示。

表1树脂结合剂型金刚石砂轮修整参数

粗修

砂轮转速(r/min)磨削深度(mm)

横向进给速度(mm/min)

000 1 10 0t

精修 1500 2 20

上一章:基于ASM的人脸检测

下一章:基于CT图像三维重建全骨盆模型与3D打印