发动机气门挺柱90°锥形球坑加工方法的改进

内容简介

精密制造与自动化

精密制造与自动化2017年第3期

发动机气门挺柱90°锥形球坑加工方法的改进

王春玲!杨承涛?

(1.西安航空职业技术学院西安710089:

2.西安工程大学西安710089)

摘要气门挺柱的90°锥形球坑为成形内表面,加工难度较大,与传统加工方法相比较,新开发的加工方法不

仅效率高、质量好,而且可以减轻操作人员的劳动强度,提高加工的自动化程度,有一定的推广应用价值关键调气门挺柱90°锥坑加工方法

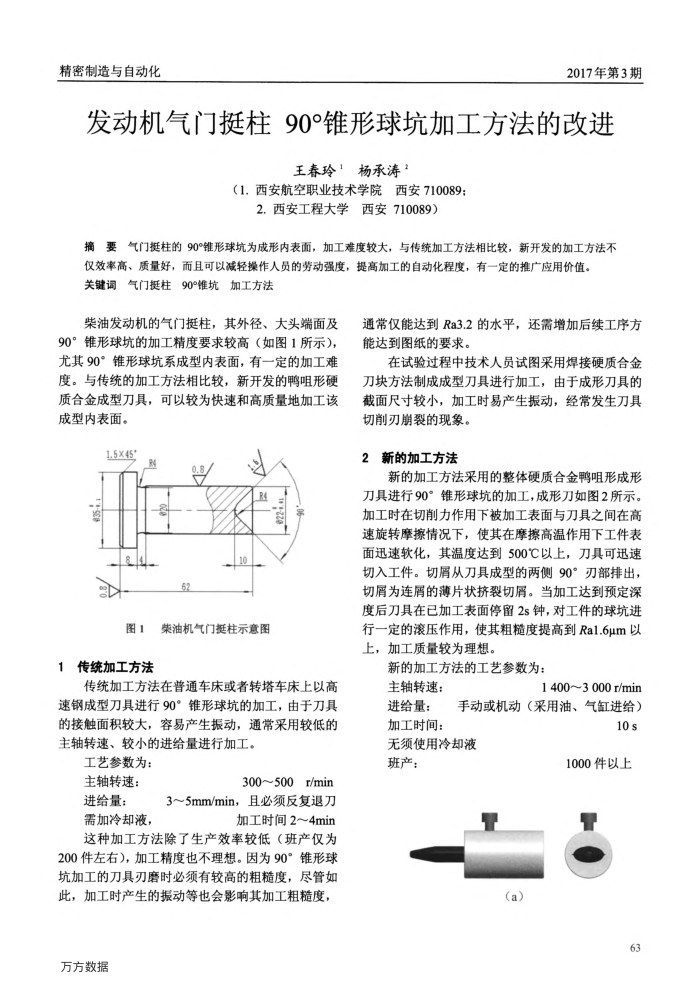

柴油发动机的气门挺柱,其外径、大头端面及 90°锥形球坑的加工精度要求较高(如图1所示),尤其90°锥形球坑系成型内表面,有一定的加工难度。与传统的加工方法相比较,新开发的鸭咀形硬质合金成型刀具,可以较为快速和高质量地加工该成型内表面。

L.5×45'

R4

合

R4

图1

荣油机气门挺柱示意图

1传统加工方法

传统加工方法在普通车床或者转塔车床上以高速钢成型刀具进行90。锥形球坑的加工,由于刀具的接触面积较大,容易产生振动,通常采用较低的主轴转速、较小的进给量进行加工。

工艺参数为:主轴转速:

300~500r/min

进给量:

需加冷却液,

3~5mm/min,且必须反复退刀

加工时间2~4min

这种加工方法除了生产效率较低(班产仅为 200件左右),加工精度也不理想。因为90°锥形球坑加工的刀具刃磨时必须有较高的粗糙度,尽管如此,加工时产生的报动等也会影响其加工粗糙度,

万方数据

通常仅能达到Ra3.2的水平,还需增加后续工序方能达到图纸的要求。

在试验过程中技术人员试图采用焊接硬质合金刀块方法制成成型刀具进行加工,由于成形刀具的截面尺寸较小,加工时易产生报动,经常发生刀具

切削刃崩裂的现象。 2新的加工方法

新的加工方法采用的整体硬质合金鸭咀形成形刀具进行90°锥形球坑的加工,成形刀如图2所示。加工时在切削力作用下被加工表面与刀具之间在高速旋转摩擦情况下,使其在摩擦高温作用下工件表面迅速软化,其温度达到500℃以上,刀具可迅速切入工件。切屑从刀具成型的两侧90°刃部排出,切屑为连屑的薄片状挤裂切屑。当加工达到预定深度后刀具在已加工表面停留2s钟,对工件的球坑进行一定的滚压作用,使其粗糙度提高到Ra1.6um以上,加工质量较为理想。

新的加工方法的工艺参数为:

主轴转速:进给量:加工时间:

1400~3000r/min

手动或机动(采用油、气缸进给)

10 s

无须使用冷却液

班产;

(a)

1000件以上

63

上一章:基于精益理念的空调卡式机的制造流程改善

下一章:装配式磨齿卡罐的设计研究及应用