您当前的位置:首页>论文资料>遗传算法在数控技术中的应用

内容简介

算法分析

算法分析遗传算法在数控技术中的应用

仇薪凯

(天津机电职业技术学院天津300500)

数字执本与庆用

摘要:遗传算法(GeneticAlgorithm)是一种新型的计算模型,该算法从代表问题可能潜在的解集的一个种群入手,经过遗传算子交叉与变异,产生新的解集的方法。本文通过针对遗传算法的运用针对数字控制中存在规划露径单一以及程序时间不能优化的问题运用遗传算法对复杂索件的最优化问题起到了良好的解决最用,

关键词:遗传算法数控技术优化路径

中图分类号:TG659 1前言

文献标识码:A

数控技术中有一个重要环节就是使运动路径的时间最短,运用遗传算法可以计算最佳的刀具切入角度以及路径方向来达到最短的运动时间,本文提出了一种基于数控技术的遗传算法,通过实验数据表明,利用这种方法可以实现规划的路径时间的预算。本算法主要由两个主要部分组成:(1)在保证零件技术精度的基础上优化路径的方向。(2)在已经确定好机床技术参数以及余量等数值的基础上

优化轨迹路线。 2算法分析

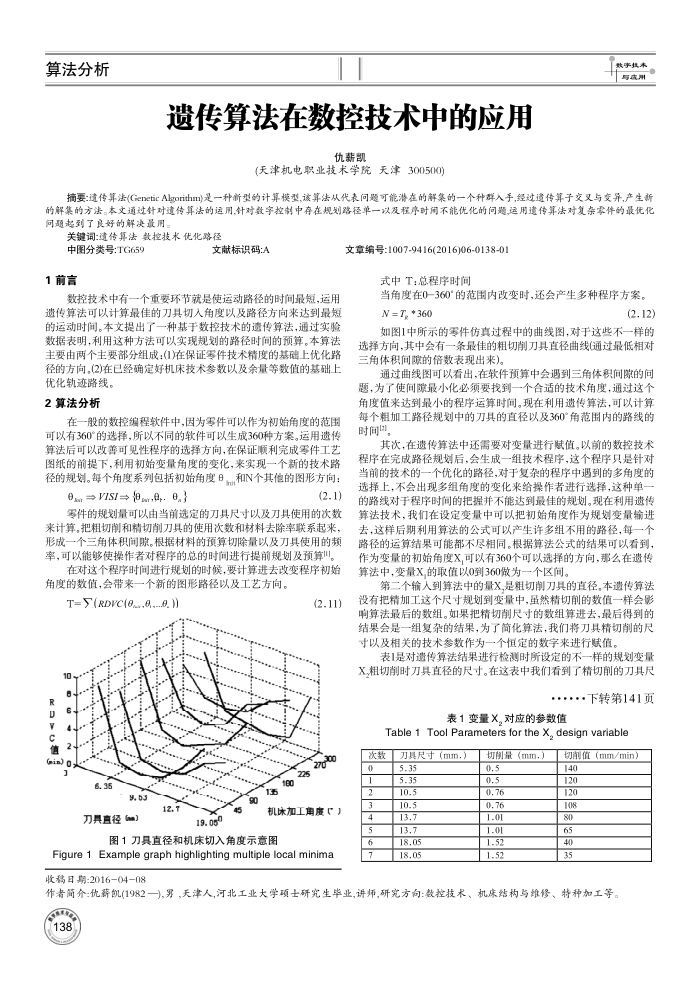

在一般股的数控编程软件中,因为零件可以作为初始角度的范围可以有360°的选择,所以不同的软件可以生成360种方案。运用遗传算法后可以改善可见性程序的选择方向,在保证顺利完成零件工艺图纸的前提下,利用初始变量角度的变化,来实现一个新的技术路径的规划。每个角度系列包括初始角度和N个其他的图形方向:

→ VISI→(B,. ,)

(2.1)

零件的规划量可以由当前选定的刀具尺寸以及刀具使用的次数来计算,把粗切削和精切削刀具的使用次数和材料去除率联系起来,形成一个三角体积间隙。根据材料的预算切除量以及刀具使用的频率,可以能够使操作者对程序的总的时闻进行提前规划及预算川。

在对这个程序时间进行规划的时候,要计算进去改变程序初始角度的数值,会带来一个新的图形路径以及工艺方向。

T=(RDVC(..., ))

D C

值

2-

(eis) 0*

6. 35

9,03

刀具直径(m)

12.7

19.080

90 45

225 180

(2.11) 270

机床加工角座)

图1刀具直径和机床切入角度示意图

Figure 1 Example graph highlighting multiple local minima 收稿日期:20160408

文章编号:1007-9416(2016)06-0138-01

式中T:总程序时间

当角度在0-360"的范围内改变时,还会产生多种程序方案。

N=T, *360

(2.12)

如图1中所示的零件仿真过程中的曲线图,对于这些不一样的选择方向,其中会有一条最佳的粗切削刀具直径曲线(通过最低相对三角体积间障的倍数表现出来)。

通过曲线图可以看出,在软件预算中会遇到三角体积间隙的间题,为了使间障最小化必须要找到一个合适的技术角度,通过这个角度值来达到最小的程序运算时间。现在利用遗传算法,可以计算每个粗加工路径规划中的刀具的直径以及360°角范围内的路线的时间2

其次,在遗传算法中还需要对变量进行赋值。以前的数控技术程序在完成路径规划后,会生成一组技术程序,这个程序只是针对当前的技术的一个优化的路径,对于复杂的程序中遇到的多角度的选择上,不会出现多组角度的变化来给操作者进行选择,这种单的路线对于程序时间的把握并不能达到最佳的规划。现在利用遗传算法技术,我们在设定变量中可以把初始角度作为规划变量输进去,这样后期利用算法的公式可以产生许多组不用的路径,每一个路径的运算结果可能都不尽相同。根据算法公式的结果可以看到,作为变量的初始角度X,可以有360个可以选择的方向,那么在遗传算法中,变量X,的取值以0到360做为一个区间。

第二个输人到算法中的量X是租切削刀具的直径,本遗传算法没有把精加工这个尺寸规划到变量中,虽然精切前的数值一样会影响算法最后的数组。如果把精切削尺寸的数组算进去,最后得到的结果会是一组复杂的结果,为了简化算法,我们将刀具精切削的尺寸以及相关的技术参数作为一个恒定的数字来进行赋值

表1是对遗传算法结果进行检测时所设定的不一样的规划变量 X,粗切削时刀具直径的尺寸。在这表中我们看到了精切前的刀具尺

..下转第141而

表1变量,对应的参数值

Table 1 Tool Parameters for the X, design variable

次教刀具尺寸(mm,)

5.35

1 2 3

6

5.35 10.5 10.5 13.7 13.7 18.05 18.05

切削量(mm,)

0.5 0.5 0.76 0.76 1.01 1.01 1.52 1.52

切削值(mm/min)

140 120 120 108 80 65 40 35

作者简介:优薪凯(1982一),男,天津人,河北工业大学项士研究生毕业,讲师,研究方向:数控技术、机床结构与维修、特种加工等, 138

上一章:基于径向基神经网络的数控加工自适应加工系统研究

下一章:特殊螺纹的数控车削加工