内容简介

·数控技术

·数控技术高炉自动化控制系统

吴世亮陈宁

(唐钢自动化公司炼铁厂高炉维检中心河北唐山063000)

数字技术与应用

摘要:高炉控制系统主要包含高炉本休控制,给料和配料控制,热风炉控制,以及除坐系统控制等。高炉炼铁自动化控制系统就是保证炼铁生产过程的连续性和实时监控性,进而保证高炉操作。

关键词:高炉自动化控制系统中图分类号:TP273

文献标识码:A

高炉自动化控制系统具有组成设备多、位置分散、设备间联锁关系强、设备运行环境恶劣、安全性可靠性要求高等方面特点,基于PLC的高炉控制系统,在考虑高炉炼铁系统特点和要求的基础上,充分利用了PLC 可靠性高、性能优异、功能丰富,扩展性好、易于使用等方面的优势.给出了针对性强和

个性化的解决方案。 1、系统设计

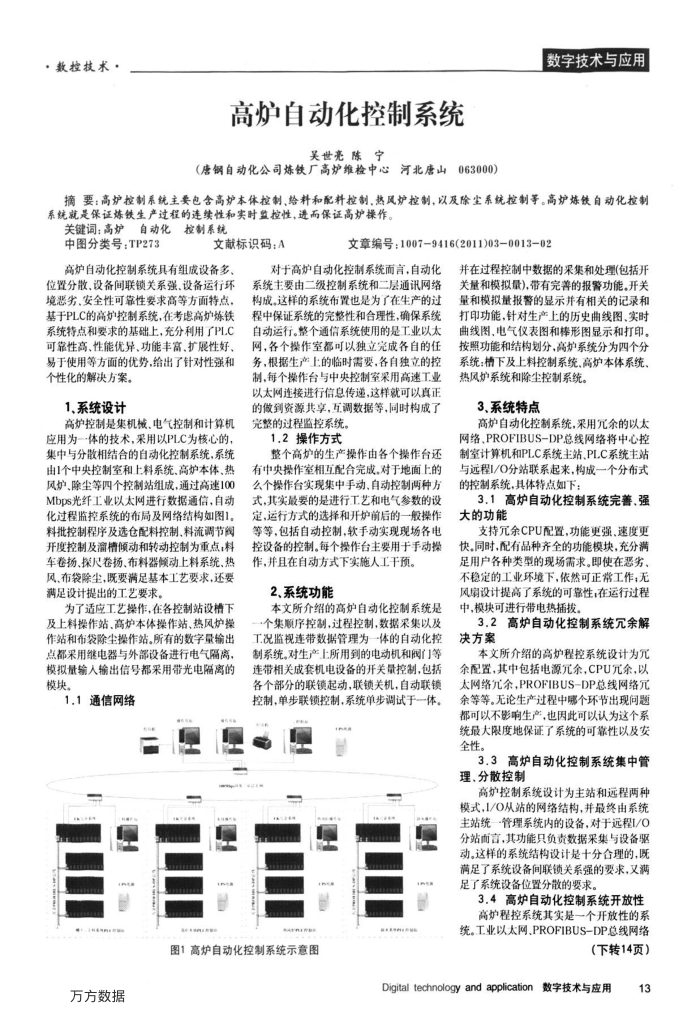

高炉控制是集机械、电气控制和计算机应用为一体的技术,采用以PLC为核心的,集中与分散相结合的自动化控制系统,系统由1个中央控制室和上料系统.高炉本体、热风炉.除尘等四个控制站组成,通过高速100 Mbps光纤工业以太网进行数据通信,自动化过程监控系统的布局及网络结构如图1。料批控制程序及选仓配料控制、料流调节阀开度控制及滴槽倾动和转动控制为重点,料车卷扬、探尺卷扬、布料器倾动上料系统、热风.布袋除尘,既要满足基本工艺要求,还要满足设计提出的工艺要求。

为了适应工艺操作,在各控制站设精下及上料操作站、高炉本体操作站、热风炉撑作站和布袋除尘操作站。所有的数字量输出点都采用继电器与外部设备进行电气隔离,模拟量输人输出信号都采用带光电隔离的模块

1.1通信网络

.5 5

文章编号:10079416(2011)03-0013-02

对于高炉自动化控制系统而言,自动化系统主要由二级控制系统和二层通讯网络构成,这样的系统布置也是为了在生产的过程中保证系统的完整性和合理性,确保系统自动运行。整个通信系统使用的是工业以太同,各个操作室都可以独立完成各自的任务,根据生产上的临时需要,各自独立的控制,每个操作台与中央控制室采用高速工业以太网连接进行信息传递,这样就可以真正的做到资源共享,互调数据等,同时构成了

完整的过程监控系统。 1.2操作方式

整个高炉的生产操作由各个操作台还有中央操作室相互配合完成。对于地面上的么个操作台实现集中手动,自动控制两种方式,其实最要的是进行工艺和电气参数的设定,运行方式的选择和开炉前后的一般操作等等,包括自动控制.软手动实现现场各电控设备的控制。每个操作台主要用于手动提作,并且在自动方式下实施人工干预。

2、系统功能

本文所介绍的高炉自动化控制系统是一个集顺序控制,过程控制,数据采集以及工况监视连带数据管理为一体的自动化控制系统。对生产上所用到的电动机和阀门等连带相关成套机电设备的开关量控制,包括各个部分的联锁起动,联锁关机,自动联锁控制,单步联锁控制,系统单步调试于一体。

ine

图1高炉自动化控制系统示意图

万方数据

并在过程控制中数据的采集和处理(包括开关量和模拟量),带有完善的报警功能.开关量和模拟量报警的显示并有相关的记录和打印功能,针对生产上的历史曲线图、实时曲线图,电气仪表图和棒形图显示和打印。按照功能和结构划分,高炉系统分为四个分系统:精下及上料控制系统、高炉本体系统、

热风炉系统和除尘控制系统。 3、系统特点

高炉自动化控制系统,采用允余的以太网络、PROFIBUS-DP总线网络将中心控制室计算机和PLC系统主站,PLC系统主站与远程1/O分站联系起来,构成一个分布式的控制系统,具体特点如下:

3.1高炉自动化控制系统完善强大的功能

支持穴余CPU配置,功能更强.速度更快。同时,配有品种齐全的功能模块,充分满足用户各种类型的现场需求。即使在恶劣、不稳定的工业环境下,依然可正常工作;无风扇设计提高了系统的可靠性,在运行过程中,模块可进行带电热插拨。

3.2高炉自动化控制系统余解决方案

本文所介绍的高炉程控系统设计为元余配置,其中包括电源允余,CPU元余,以太网络允余,PROFIBUS-DP总线网络元余等等。无论生产过程中哪个环节出现问题都可以不影响生产,也因此可以认为这个系统最大限度地保证了系统的可靠性以及安全性。

3.3高炉自动化控制系统集中管理、分散控制

高炉控制系统设计为主站和远程两种模式,1/O从站的网络结构,并最终由系统主站统一管理系统内的设备,对于远程I/O 分站而言,其功能只负责数据采集与设备驱动。这样的系统结构设计是十分合理的,既满足了系统设备间联锁关系强的要求,又满足了系统设备位置分散的要求。

3.4高炉自动化控制系统开放性高炉程控系统其实是一个开放性的系统。工业以太网.PROFIBUS-DP总线网络

(下转14页)

Digital technology and application

数字技术与应用

13

上一章:基于PLC控制停车场管理系统设计

下一章:PLC在Z3050型摇臂钻床改造中的应用