您当前的位置:首页>论文资料>用硅偶联剂作金属表面预处理

内容简介

第49卷第5期 2011年5月

第49卷第5期 2011年5月上海涂料

SHANGHAI COATINGS

用硅偶联剂作金属表面预处理

姜英涛(上海市涂料研究所,200062)

金属表面预处理是金属涂装的关键。现在广泛

应用的是碳化和铬酸盐预处理,前者有废水废渣,后者不环保。而用硅值联剂作金属预处理,这此缺点均可避免,且工艺更简单,底材与漆膜的结合力更强。

硅偶联剂的硅氧烷基水解所生成的硅醇基与金属表面上的氢氧化物起反应。为了达到足够的浓度来符合工艺要求,必须先水解到一定程度(熟化时间)。但在水解过程中,生成的硅醇基也在缩合,过多的缩合会在处理膜上产生白点;水解不足会产生油点,从而影响处理膜的质量,所以水解工艺是硅偶联剂作为金属预处理的控制要点。

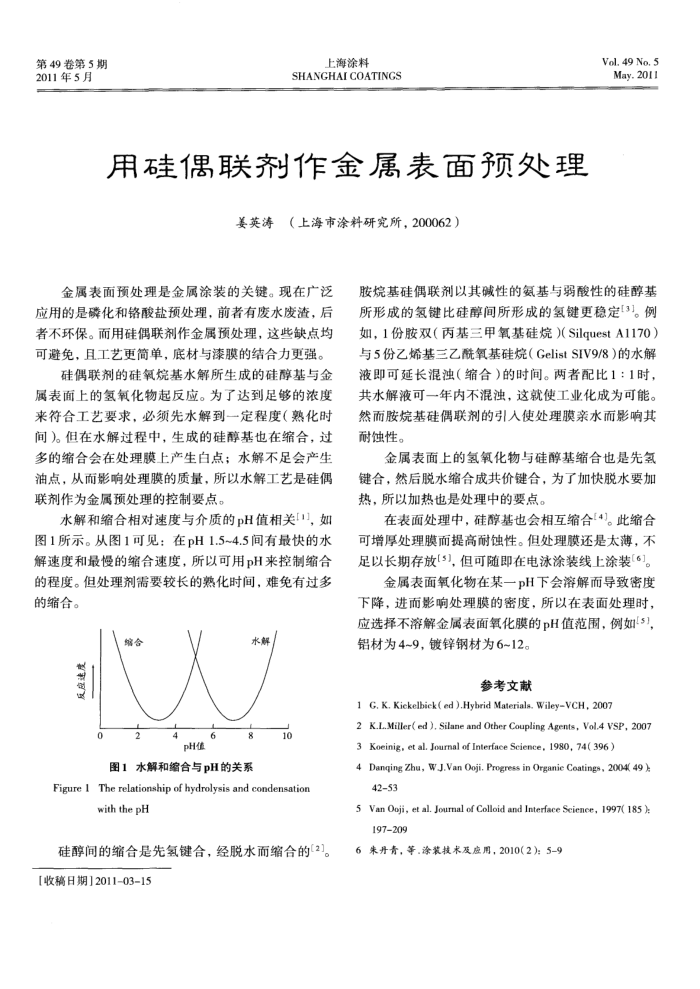

水解和缩合相对速度与介质的pH值相关1],如图1所示。从图1可见:在pH1.5~4.5间有最快的水解速度和最慢的缩合速度,所以可用pH来控制缩合的程度。但处理剂需要较长的熟化时间,难免有过多的缩合。

念反应速度

0

2

4

pH值

水解

8

图1水解和缩合与pH的关系

10

Figure 1 The relationship of hydrolysis and condensation

with the pH

硅醇间的缩合是先氢键合,经脱水而缩合的(2]。[收稿日期]2011-03-15

Vol.49 No.5 May.2011

胺烷基硅偶联剂以其碱性的氨基与弱酸性的硅醇基所形成的氨键比硅醇间所形成的氢键更稳定[3]。例如,1份胺双(丙基三甲氧基硅烷)(SilquestA1170)与5份乙烯基三乙氧基硅烧(GelistSIV9/8)的水解液即可延长混浊(缩合)的时间。两者配比1:1时,共水解液可一年内不混浊,这就使工业化成为可能。然而胺烷基硅偶联剂的引人使处理膜亲水而影响其耐蚀性。

金属表面上的氢氧化物与硅醇基缩合也是先氢键合,然后脱水缩合成共价键合,为了加快脱水要加热,所以加热也是处理中的要点。

在表面处理中,硅醇基也会相互缩合!4"。此缩合可增厚处理膜而提高耐蚀性。但处理膜还是太薄,不足以长期存放【3),但可随即在电泳涂装线上涂装(6]。

金属表面氧化物在某一pH下会溶解而导致密度下降,进而影响处理膜的密度,所以在表面处理时,应选择不溶解金属表面氧化膜的pH值范围,例如5)铝材为4~9,镀锌钢材为6~12。

参考文献

1 G, K. Kickelbiek( ed ).Hybrid Materials. Wiley-VCH, 2007

2 K.L.Miller( ed ), Silane and Other Coupling Agents, Vol.4 VSP, 2007 3 Koeinig, et al. Journal of Interface Science, 1980, 74( 396 )

4 Danqing Zhu, W.J.Van Ooji. Progress in Organie Coatings, 2004( 49 ):

4253

5 Van Ooji, et al. Journal of Colloid and Interface Scienee, 1997( 185 ): 197209

6朱丹青,等.涂装技术及应用,2010(2):5-9