您当前的位置:首页>论文资料>矿用重负荷柴油机非正常损坏原因分析与对策

矿用重负荷柴油机非正常损坏原因分析与对策

内容简介

第35卷(2013)第4期使用维修

第35卷(2013)第4期使用维修柴油机 Diesel Engine

Vol. 35(2013) No. 4

矿用重负荷柴油机非正常损坏原因分析与对策

宋立

(鞍钢集团矿业公司辅助材料厂,辽宁鞍山114011)

摘要:对矿用重负荷柴油机非正常损坏的主要故障模式和现象进行了分析,剖析了日常使用方面导致荣油机非正常损坏的内在因素和外部因素,指出:预防柴油机非正常损坏的关键是提高认识,强化管理。

关键调:矿用荣油机;损坏;分析;管理

中图分类号:TK428

文献标识码:B

1非正常损坏的现象及故障模式

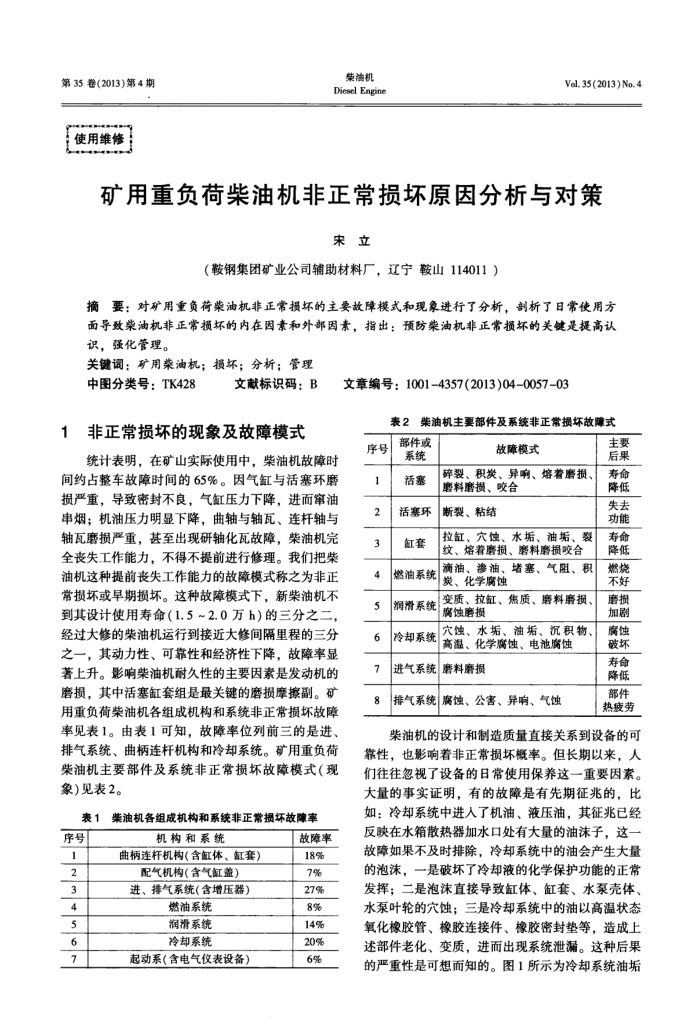

统计表明,在矿山实际使用中,柴油机故障时间约占整车故障时间的65%。因气缸与活塞环磨损严重,导致密封不良,气缸压力下降,进面窜油串烟;机油压力明显下降,曲轴与轴瓦、连杆轴与轴瓦磨损严重,甚基至出现研轴化瓦故障,柴油机完全丧失工作能力,不得不提前进行修理。我们把柴油机这种提前丧失工作能力的故障模式称之为非正常损坏或卓期损坏。这种故障模式下,新柴油机不到其设计使用寿命(1.5~2.0万h)的三分之二经过大修的柴油机运行到接近大修间隔里程的三分之一,其动力性、可靠性和经济性下降,故障率显著上升。影响柴油机耐久性的主要因素是发动机的磨损,其中活塞缸套组是最关键的磨损摩擦副。矿用重负荷柴油机各组成机构和系统非正常损坏故障率见表1。由表1可知,故障率位列前三的是进排气系统、曲柄连杆机构和冷却系统。矿用重负荷柴油机主要部件及系统非正常损坏故障模式(现象)见表2。

表1

序号 2 3 4 5 6 7

柴油机各组成机构和系统非正常损坏故障率

机构和系统

曲柄连杆机构(含缸体、缸套)

配气机构(含气缸盖)进、排气系统(含增压器)

燃油系统润滑系统冷却系统

起动系(含电气仪表设备)

故障率 18% 7% 27% 8% 14% 20% 6%

文章编号:1001-4357(2013)04-0057-03

表2

序号 1 2

5 6

柴油机主要部件及系统非正常损坏故障式

部件或系统

活塞活塞环缸套燃油系统

故障模式

碎裂、积炭、异喇、熔着磨损、

磨料磨损、咬合断裂、粘结

拉缸、穴蚀、水垢、油垢、裂纹、熔着磨损、磨料磨损咬合滴油、渗油、堵塞、气阻、积炭、化学腐蚀

变质、拉缸、焦质、磨料磨损、

润滑系统

腐蚀磨损

冷却系统

穴蚀、水垢、油垢、沉积物、高温、化学腐蚀、电池腐蚀

进气系统磨料磨损

排气系统腐蚀、公害、异响、气蚀

主要后果寿命降低失去功能寿命降低燃烧不好磨损加剧腐蚀破坏寿命降低部件热疲劳

柴油机的设计和制造质量直接关系到设备的可靠性,也影响着非正常损坏概率。但长期以来,人们往往忽视了设备的日常使用保养这一重要因素。大量的事实证明,有的故障是有先期征兆的,比如:冷却系统中进人了机油、液压油,其征兆已经反映在水箱散热器加水口处有大量的油沫子,这一故障如果不及时排除,冷却系统中的油会产生大量的泡沫,一是破坏了冷却液的化学保护功能的正常发挥;二是泡沫直接导致缸体、缸套、水泵壳体、水泵叶轮的穴蚀;三是冷却系统中的油以高温状态氧化橡胶管、橡胶连接件、橡胶密封垫等,造成上述部件老化、变质,进而出现系统泄漏。这种后果的严重性是可想而知的。图1所示为冷却系统油垢

上一章:内燃机连杆的工艺设计

下一章:核电站应急柴油机高压油泵异常磨损原因探究