内容简介

总第256期

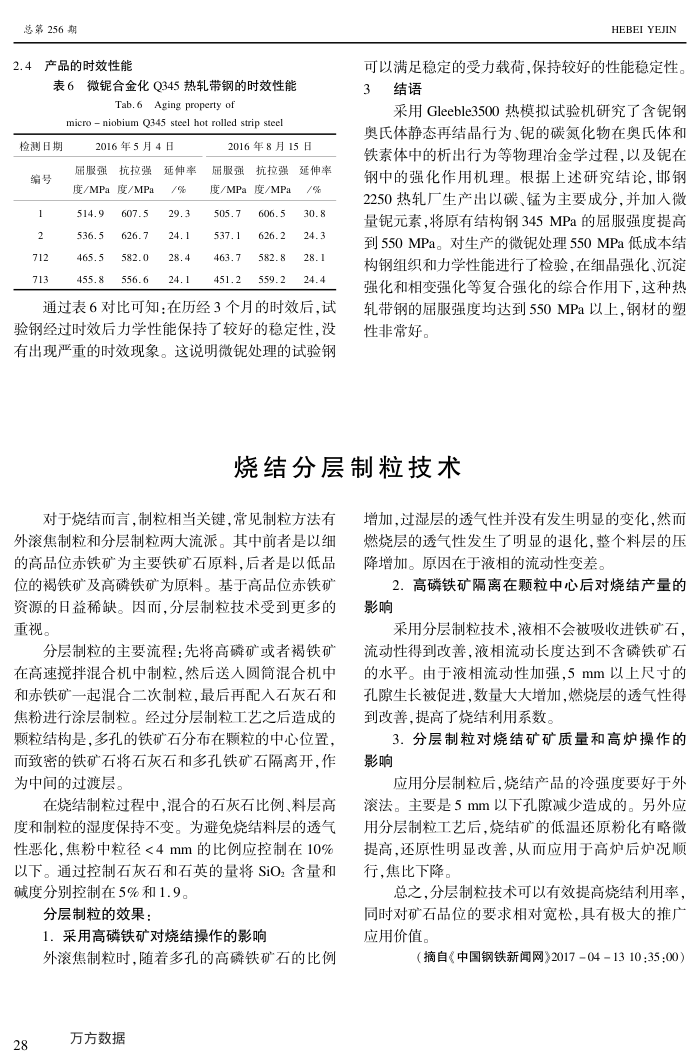

总第256期2.4产品的时效性能

表6微锯合金化Q345热轧带钢的时效性能

Tab.6Aging property of

micro niobium Q345 steel hot rolled strip steel

检测日期编号 1 2 712 713

2016年5月4日

2016年8月15日

抗拉强延伸率

屈服强抗拉强延伸率

屈服强

度/MPa度/MPa

514.9 536.5 465.5 455.8

607.5 626.7 582.0 556.6

%/ 6 24.1 28.4 24.1

度/MPa

度/MPa

%/

505.7 537.1 463.7 451.2

606.5

30.8

626.2

24.3

582.8 559.2

28.1 24.4

通过表6对比可知:在历经3个月的时效后,试验钢经过时效后力学性能保持了较好的稳定性,没有出现严重的时效现象。这说明微锯处理的试验钢

HEBEIYEJIN

可以满足稳定的受力载荷,保持较好的性能稳定性,

结语

3

采用Gleeble3500热模拟试验机研究了含锯钢奥氏体静态再结晶行为、锯的碳氮化物在奥氏体和铁素体中的析出行为等物理冶金学过程,以及锯在钢中的强化作用机理。根据上述研究结论,邯钢 2250热轧厂生产出以碳、锰为主要成分,并加人微量元素,将原有结构钢345MPa的屈服强度提高到550MPa。对生产的微处理550MPa低成本结构钢组织和力学性能进行了检验,在细晶强化、沉淀强化和相变强化等复合强化的综合作用下,这种热轧带钢的屈服强度均达到550MPa以上,钢材的塑性非常好。

烧结分层制粒技术

对手烧结而言,制粒相当关键,常见制粒方法有外滚焦制粒和分层制粒两大流派。其中前者是以细的高品位赤铁矿为主要铁矿石原料,后者是以低品位的褐铁矿及高磷铁矿为原料。基于高品位赤铁矿资源的目益稀缺。因而,分层制粒技术受到更多的重视。

分层制粒的主要流程:先将高磷矿或者褐铁矿在高速搅拌混合机中制粒,然后送人圆筒混合机中和赤铁矿一起混合二次制粒,最后再配入石灰石和焦粉进行涂层制粒。经过分层制粒工艺之后造成的颗粒结构是,多孔的铁矿石分布在颗粒的中心位置,而致密的铁矿石将石灰石和多孔铁矿石隔离开,作为中间的过渡层。

在烧结制粒过程中,混合的石灰石比例、料层高

度和制粒的湿度保持不变。为避免烧结料层的透气性恶化,焦粉中粒径<4mm的比例应控制在10% 以下。通过控制石灰石和石英的量将SiO含量和碱度分别控制在5%和1.9。

分层制粒的效果:

1.采用高磷铁矿对烧结操作的影响

外滚焦制粒时,随着多孔的高磷铁矿石的比例

28

万方数据

增加,过湿层的透气性并没有发生明显的变化,然而燃烧层的透气性发生了明显的退化,整个料层的压降增加。原因在于液相的流动性变差。

2.高磷铁矿隔离在颗粒中心后对烧结产量的影响

采用分层制粒技术,液相不会被吸收进铁矿石,

流动性得到改善,液相流动长度达到不含磷铁矿右的水平。由于液相流动性加强,5mm以上尺寸的孔隙生长被促进,数量大大增加,燃烧层的透气性得到改善,提高了烧结利用系数。

3.分层制粒对烧结矿矿质量和高炉操作的影响

应用分层制粒后,烧结产品的冷强度要好于外滚法。主要是5mm以下孔隙减少造成的。另外应用分层制粒工艺后,烧结矿的低温还原粉化有略微提高,还原性明显改善,从而应用于高炉后炉况顺行,焦比下降

总之,分层制粒技术可以有效提高烧结利用率,同时对矿石品位的要求相对宽松,具有极大的推广应用价值。

(摘自《中国钢铁新闻网》201704-1310:35:00)