您当前的位置:首页>论文资料>降低发动机摩擦的轴承技术

内容简介

2014年第3期零部件

2014年第3期零部件国外内燃机

降低发动机摩擦的轴承技术

【日】菊池隆司足田康弘

41

摘要:当前,禁止在内燃机零部件上使用铅作为合金元素的法规业已实施,并且,由子遇应用混

合动力、发动机小型化、低黏度机油、起动-停车系统等新技术来降低发动机的燃油耗及排放,曲轴轴承的工作环境变得更加苛刻。针对曲轴轴承工作环境的变化,着重叙述在实现发动机高功率、小型化及降低摩擦损失等方面开展的摩擦学研究,介绍轴承材料研发及其设计理念的创新与成果,也对在曲轴轴承上应用的新型表面处理工艺及减摩技术进行评价。

关键词:摩摄学曲轴轴承摩操设计测试涂层工艺

0前言

乘用车发动机所面临的课题主要是源于汽车排放的大气污染问题,而作为应对这一课题的技术措施,一直以来,研究人员以排气后处理装置的研发及改善燃油成分为中心开展了各种研究。但近年来,从降低温室气体二氧化碳排放,以及应对能源危机的观点出发,改善车辆的燃油经济性已成为重要的课题。作为降低燃油耗的措施,能够将车辆的运动能作为电能回收并供再利用的混合动力车、插电式混合动力车,以及电动车等新型乘用车已逐渐开始普及。不过,从动力装置的车载性及市场认可度来看,在未来较长的一段时间内,内燃机仍将是重要的动力源。因此,以改善燃油经济性为目的提高发动机效率,将成为今后有待解决的重要课题1"。

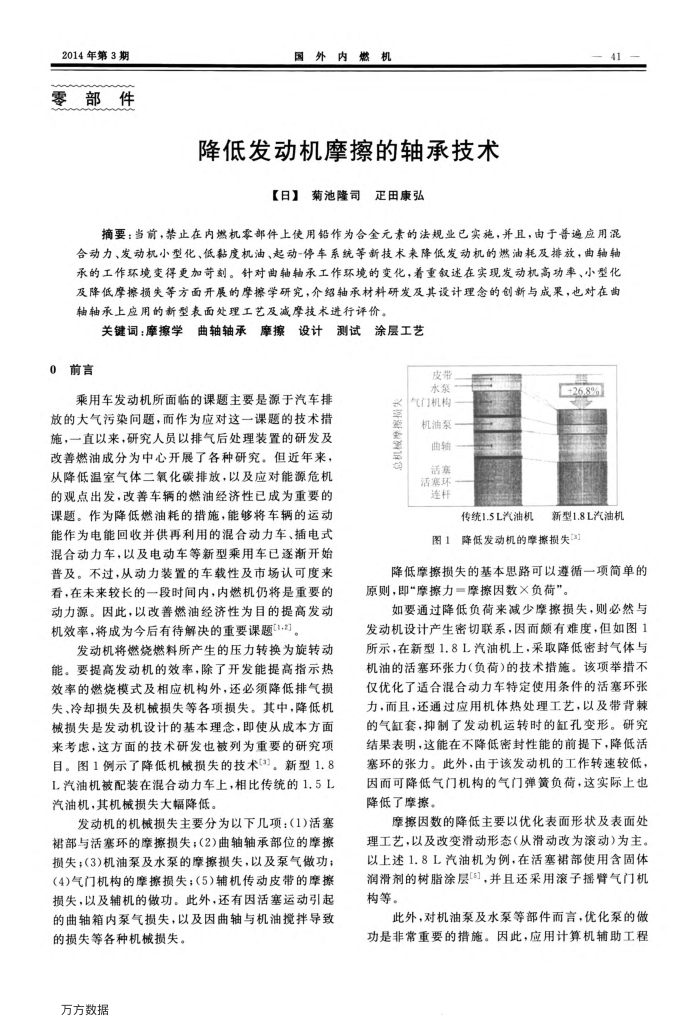

发动机将燃烧燃料所产生的压力转换为旋转动能。要提高发动机的效率,除了开发能提高指示热效率的燃烧模式及相应机构外,还必须降低排气损失、冷却损失及机械损失等各项损失。其中,降低机械损失是发动机设计的基本理念,即使从成本方面来考患,这方面的技术研发也被列为重要的研究项目。图1例示了降低机械损失的技术[3"}。新型1.8 L汽油机被配装在混合动力车上,相比传统的1.5L 汽油机,其机械损失大幅降低。

发动机的机械损失主要分为以下几项:(1)活塞裙部与活塞环的摩擦损失;(2)曲轴轴承部位的摩撤损失;(3)机油泵及水泵的摩擦损失,以及泵气做功;(4)气门机构的摩擦损失;(5)辅机传动皮带的摩擦损失,以及辅机的做功。此外,还有因活塞运动引起的曲轴箱内泵气损失,以及因曲轴与机油搅拌导致

的损失等各种机械损失。万方数据

总机械摩擦损失

皮带

水泵气门机构机油泵曲轴活赛活塞环连杆

-26.89

传统1.5L汽油机新型1.8L汽油机

图1降低发动机的摩擦损失[3]

降低摩擦损失的基本思路可以遵循一项简单的原则,即“摩擦力=摩擦因数负荷”。

如要通过降低负荷来减少摩擦损失,则必然与发动机设计产生密切联系,因而颇有难度,但如图1 所示,在新型1.8L汽油机上,采取降低密封气体与机油的活塞环张力(负荷)的技术措施。该项举措不仅优化了适合混合动力车特定使用条件的活塞环张力,面且,还通过应用机体热处理工艺,以及带背棘的气缸套,抑制了发动机运转时的缸孔变形。研究结果表明,这能在不降低密封性能的前提下,降低活塞环的张力。此外,由于该发动机的工作转速较低,因而可降低气门机构的气门弹簧负荷,这实际上也降低了摩擦。

摩擦因数的降低主要以优化表面形状及表面处理工艺,以及改变清动形态(从滑动改为滚动)为主。以上述1.8L汽油机为例,在活塞裙部使用含固体润滑剂的树脂涂层,并且还采用滚子摇臂气门机构等。

此外,对机油泵及水泵等部件而言,优化泵的做功是非常重要的措施。因此,应用计算机辅助工程