基于数字散斑相关的飞艇气囊材料撕裂特性试验研究

内容简介

科技论坛

科技论坛·25

基于数字散斑相关的飞艇气囊材料撕裂特性试验研究

王雪明江博水张金垒

(中国特种飞行器研究所,湖北荆门448035)

摘要:斯裂是飞艇软式结构主要失效模式之一,研究新裂过程的力学特性具有重要意义。利用数宇微斑相关方法对气囊材料新裂过程进行试验研究,获得了气案材料聚纹尖端的应变场,并根据载荷应变过程对气囊材科撕裂过程力学特性进行了分析。试验结果表明,气囊材科撕裂过程中,裂纹尖端附近的应变与材料断裂伸长率相关,且在新裂过程中应变不变,

关键词:飞艇;气索材科;撕聚:数宇散斑相关 1概述

飞艇气囊材料在加工过程中不可避免地会存在一定的空隙、脱粘以及纤维断裂等内部缺陷:在使用过程中,由于蟠变和外部刮蹭等原因造成气囊材料产生裂纹或缺口等损伤。这些损伤或缺陷在内压或气动载荷反复作用下会逐渐扩展,最终导致飞艇结构的大面积撕裂破坏。撕裂破坏是飞艇软式结构主要失效模式之一,严重威胁着飞艇的结构完整性。为了保障飞艇结构的安全,研究气囊材料撕裂过程及其力学特性具有重要意义

本文利用数字散斑相关测试技术针对飞艇气囊材料撕裂过程进行试验研

究,阐明气囊材料在撕裂过程中的力学特性,为进一步了解和掌握飞艇结构安全特性提供依据。

(a)试验件

3 3×10~ 2x102

N/轻戴

1x10

(b))试验现场

图1试验件及其制斑效果图

04

0

2

4

位移/mm

图2载荷位移曲线

(c)表面人工制斑 6

8

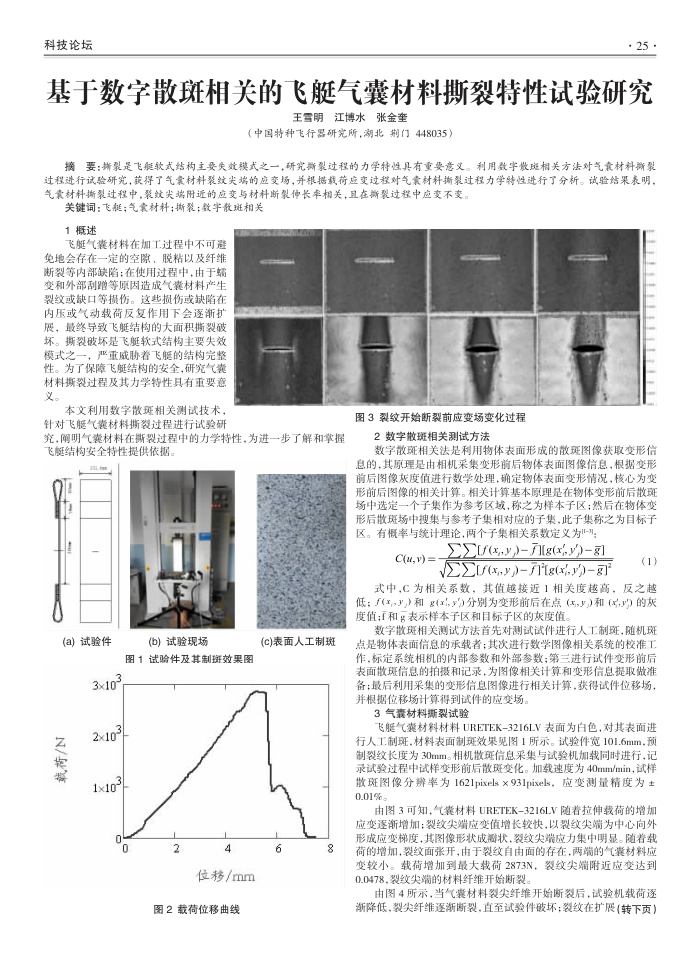

图3裂纹开始断裂前应变场变化过程

2数字散斑相关测试方法

数字散斑相关法是利用物体表面形成的散斑图像获取变形信息的,其原理是由相机采集变形前后物体表面图像信息,根据变形前后图像灰度值进行数学处理,确定物体表面变形情况,核心为变形前后图像的相关计算。相关计算基本原理是在物体变形前后散斑场中选定一个子集作为参考区域,称之为样本子区;然后在物体变形后散斑场中搜集与参考子集相对应的子集,此子集称之为目标子区。有概率与统计理论,两个子集相关系数定义为-)

C(u, v) :

f()g(x,g)(x)-g(x,)-g)

(1)

式中,C为相关系数,其值越接近1相关度越高,反之越低;(》和g(,)分别为变形前后在点((,)和()的灰度值;和:表示样本子区和目标子区的灰度值

数字散斑相关测试方法首先对测试试件进行人工制斑,随机斑点是物体表面信息的承载者;其次进行数学图像相关系统的校准工作,标定系统相机的内部参数和外部参数;第三进行试件变形前后表面散斑信息的拍摄和记录,为图像相关计算和变形信息提取做准备:最后利用采集的变形信自图像进行相关计算,获得试件位移场,并根据位移场计算得到试件的应变场。

3气囊材料裂试验

飞艇气囊材料材料URETEK-3216LV表面为白色,对其表面进行人工制班斑.材料表面制斑效果见图1所示。试验件宽101.6mm.预制裂纹长度为30mm。相机散斑信息采集与试验机加载同时进行,记录试验过程中试样变形前后散斑变化。加载速度为40mm/min,试样散斑图像分辨率为1621pixels×931pixes,应变测量精度为± 0.01%。

由图3可知,气囊材料URETEK-3216LV随着拉伸载荷的增加应变逐渐增加;裂纹尖端应变值增长较快,以裂纹尖端为中心向外形成应变梯度,其图像形状成融状,裂纹尖端应力集中明显。随着载荷的增加,裂纹面张开,由于裂纹自由面的存在,两端的气囊材料应变较小。载荷增加到最大载荷2873N,裂纹尖端附近应变达到 0.0478.裂纹尖端的材料纤维开始断裂

由图4所示,当气囊材料裂尖纤维开始断裂后,试验机载荷逐渐降低,裂尖纤维逐渐断裂,直至试验件破坏;裂纹在扩展(转下页)

上一章:浅谈绿色制造技术在机械制造领域的应用

下一章:冰壶多功能冰刷的研发