您当前的位置:首页>论文资料>注气替油腐蚀结垢原因分析

内容简介

注气替油腐蚀结垢原因分析

注气替油腐蚀结垢原因分析李淑杰杨祖国何龙孙柏林(西北油田分公司新疆乌鲁木齐830011)

摘要:针对塔河油田注气警油井廊蚀结垢问题。通过现场调研、离蚀结垢产物实验分析、能谱分析的方法,确定屑蚀垢样成分,分析肩蚀结垢成图。结果表明,腐蚀结垢产物成分为铁的氧化岛蚀物、钙、镁等酸可溶垢及少量有机质。对此,在分析成图基础上,提出一些预防和治理虑蚀结垢的建议。

关键词:注气替油;屑蚀;除据 1注气替油结垢现状

随着油田发展的需要,在注水替油后期通过注气,对处于构造高部位,“阁楼油"储量高的残丘类潜力井,底水未波及剩余油井,水平井封挡剩余油类潜力井等进行注气驱替。目前塔河油田注气替油工艺主要采用膜制氨技术,通过现场的制氮车进行制氮,要求氮气纯度为95%-99%。由于技术的限制,主要采取气水混注,以维持注人压力在允许范围之内。但是注气替油后,相应出现油管、大小柱塞、抽油杆结垢现象和油管表面岛蚀、油管上部出现明晶褐红色铁锈现象,

由于以上原固,本研究中对鹰蚀垢样进行实验分析和能谱分析,探讨油井离蚀结垢原因,以期达到为油田预防井筒腐蚀

结垢找到合理的对策,尽可能减少腐蚀结垢造成的损失。 2注气替油井垢样成分分析

针对注气替油过程中造成的油井腐蚀结垢向题,取用塔河一区TK672井内抽油杆上刮下来的垢样样品,目测垢样外观呈

黑色片状,通过相关实验,检测其垢样成分。 2.1实验室成分分析

2.1.1实验目的

本实验主要测定可挥发组分含量,灼烧残余物含量,胶质沥青质含量,酸溶物含量。

2.1.2实验仪器及药品

仪器:电子天平(精确到0.1mg)、烘箱、马弗炉、电热套、索氏抽提器、埚、增璃钳、研钵、普通漏斗、1mL移液管、锥形瓶、烧杯、滤纸、容量瓶若干。

药品:盐酸(分析纯)、氯仿(分析纯)、蒸馏水。 2.1.3样品预处理

取20g垢样,充分研磨备用, 2.1.4实验方法

(1)可挥发组分测定:取10-15g已研磨垢样,称重。在105℃ 烘箱中烘干至恒重,放在干燥器中冷却至室温后称重。确定可挥发物(水和少量轻烃)百分含量,

(2)有机物测定:称取烘后垢样0.5-1g于试管中,用氯仿抽提垢样48h。抽提后剩下的垢样干燥,称量。计算胶质沥青质等有机物百分含量。

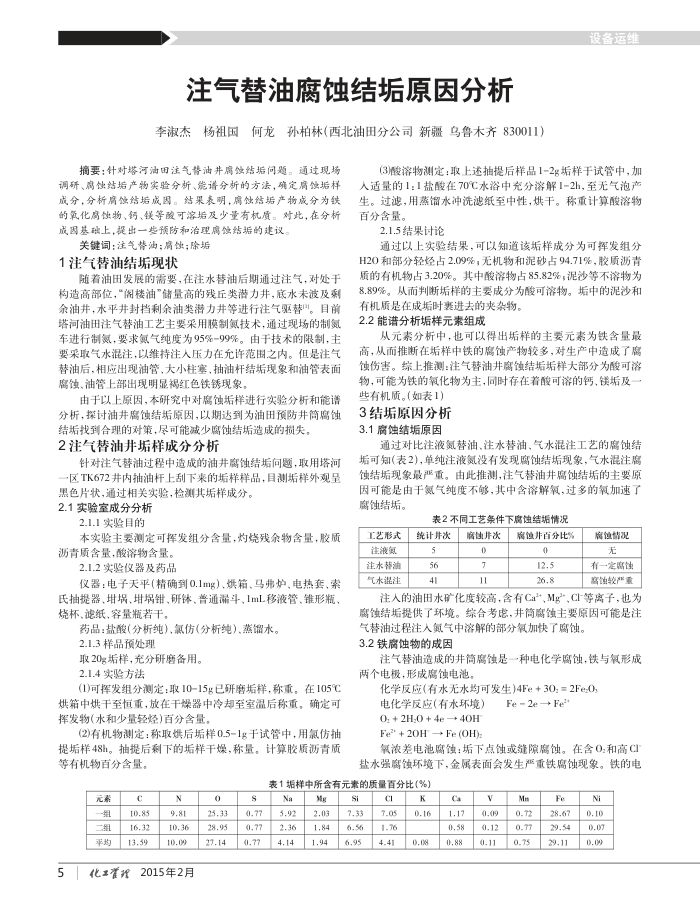

元素组组平均

c 10.85 16.32 13.59

化准理

N 9.81 10.36 10.09

2015年2月

0 25.33 28.95 27.14

s 0.77 0.77

设备运维

(3)酸溶物测定:取上述抽提后样品1-2g垢样于试管中,加人适量的1:1盐酸在70℃水浴中充分溶解1-2h,至无气泡产生。过滤,用蒸馏水冲洗滤纸至中性,烘干。称重计算酸溶物百分含量。

2.1.5结果讨论

通过以上实验结果,可以知道该垢样成分为可挥发组分 H20和部分轻经占2.09%;无机物和泥砂占94.71%,胶质沥青质的有机物占3.20%。其中酸溶物占85.82%,泥沙等不溶物为 8.89%。从而判断垢样的主要成分为酸可溶物。垢中的泥沙和

有机质是在成垢时囊进去的夹杂物。 2.2能谱分析垢样元索组成

从元素分析中,也可以得出垢样的主要元素为铁含量最高,从而推断在垢样中铁的腐蚀产物较多,对生产中造成了离蚀伤害。综上推测:注气替油井腐蚀结垢垢样大部分为酸可溶物,可能为铁的氧化物为主,同时存在着酸可溶的钙,镁垢及一

些有机质。(如表1) 3结垢原因分析 3.1腐蚀结垢原因

通过对比注液氮替油、注水替油、气水混注工艺的离蚀结垢可知(表2),单纯注液氮没有发现腐蚀结垢现象,气水混注离蚀结垢现象最严重。由此推测,注气替油井腐蚀结垢的主要原因可能是由于氮气纯度不够,其中含溶解氧,过多的氧加速了腐蚀结垢。

表2不同工艺条件下度蚀结垢情况

工艺形式注液氮注水替油气水混注

统计并次

5 56

瘤蚀井次

0 7 11

腐蚀井百分比%

0 12.5 26.8

鹿蚀情况无有一定离蚀岛蚀较严重

注人的油田水矿化度较高,含有Ca*Mg、CI-等离子,也为腐蚀结垢提供了环境。综合考虑,井简腐蚀主要原因可能是注

气替油过程注人氮气中溶解的部分氧加快了腐蚀。 3.2铁腐蚀物的成因

注气替油造成的井筒离蚀是一种电化学腐蚀,铁与氧形成两个电极,形成腐蚀电池。

化学反应(有水无水均可发生)4Fe+30:=2Fe:0

电化学反应(有水环境) 0 + 2H;0 + 4e → 40H Fe + 20H → Fe (OH)

Fe 2e → Fe°

氧浓差电池腐蚀:垢下点蚀或缝隙腐蚀。在含0和高CI 盐水强腐蚀环境下,金属表面会发生严重铁腐蚀现象。铁的电

表1垢样中所含有元素的质量百分比(%)

Na 5.92

2.36

0.77

4.14

Mg 2.03 1.84 1.94

Si 7.33 6.56 6.95

cl 7.05 1.76 4.41

K 0.16

0.08

Ca 1.17 0.58 0.88

0.09 0.12 0.11

Mn 0.72 0.97 0.75

Fe 28.67 29.54 29.11

Ni 0.10 0.07 0.09

上一章:质量监督检验中化工产品抽样的过程控制研究

下一章:移动式电加热器清蜡工艺的现场应用