应用CFD技术分析炼厂瓦斯对NOx排放量的影响

内容简介

应用CFD技术分析炼厂瓦斯对NO排放量的影响

应用CFD技术分析炼厂瓦斯对NO排放量的影响王永盛(中石化济南分公司动力车间,山东济南250101)

摘要:本文利用计算流体动力学CFD技术对炼化企业产生的瓦斯的燃烧过程进行了建模和计算,得到了多组不同瓦斯组分含量下的燃烧结果,通过这些计算结果之间的对比,以及和天然气、解析气燃烧结果的对比,分析瓦斯组分含量的变化对N0x生成量的影响,关键词:计算流体动力学:CFD;;F1uent;燃气燃烧器;氧氧化物

1概况

1.1现况简介

炼化企业催化和焦化等装置分馏系统产生的富气经吸收稳定系统“干化"和脱硫后变为炼厂干气(也称为瓦斯),大部分进人瓦斯系统作为燃料气,少部分焦化干气作为制氢原料。目前,部分炼化企业已引入了天然气,一方面可为制氢提供原料,另一方面可为锅炉提供较为清洁的燃料气。

气柜是炼化企业的一个重要安全装置,接收生产装置的正常工艺排放,以及事故状态下的紧急放空等,因此气柜内的瓦斯成份较为复杂并且变化幅度也较大。气柜内的瓦斯经压缩机加压送催化装置吸收和脱硫,然后再进人瓦斯系统,最终由动力锅炉和工艺加热炉等燃烧消耗,从而实现瓦斯的产耗平衡。 1.2研究目的

目前全国燃煤锅炉的脱硫脱硝改造已基本完成,所使用的技术(如SNCR、SCR)也已基本定型。对于燃气锅炉主流的脱销减排措施是低氮燃烧器LNB和烟气再循环技术。由于国内在这方面的研究起步较晚,一方面原有的锅炉结构限制住了燃烧器可改造的空间,另一方面还造成燃烧器结构的不确定性,很难实现定型优化的目标,所以相对于国外产品而言国内产品虽然价格较低但实际应用中脱硝效率不够高。本文以炼化企业的瓦斯作为研究目标,通过对瓦斯燃烧结果的对比分析发现引起NO,偏高的因素。

1.3燃气燃烧过程中NO,的形成机理简介

氮氧化物具有多种形式,燃烧生成的NOx中主要是NO和

NO,其中NO,占5%~10%,NO占90%以上.而N,O只占1% 左右。按照NO、生成机理,一般分为热力型NO、快速型NO,和燃料型NO、三种。由于燃气组分中氨氮的有机化合物含量极少,所以研究燃气NO.的生成机理主要是研究热力型和快速型NO 的生成机理。

热力型NO,的生成机理是依据广义Zeldovich机理,它的生成很大程度上又取决于温度。由于Nz分子非常稳定,当温度 >1800K时NO,的形成才会比较显著。快速型NO、在富燃火焰中最为善追。燃料燃烧前先热裂解成CH、CH.、CH等,它们再与N,反应生成胺和氰化物,这些化合物随后文反应生成 NO。

2研究对象

根据历次瓦斯组分分析记录取各项平均值,具体数据如表1所示,从中可见在瓦斯气体中体积含量最多的组分依次是 CH、H、Nz、C,Ho、C,H4。因此,逐项调整以上组分的体积百分比,对比分析当某一组分含量变化时对NO,生成量的影响。

2 4 5 6

8 9 10

12 13 14

组分 00 H CH. C,H C,H, C.H. C.H C,H C.H HS o, F00 N. H,o

表1瓦斯组分及特性参数质量

体积百 0.62 27.67 35.31 12.00 0.98 0.49 5.90 0.98 0.13 0.0059 2.99 0.00 13.00 0.62

3建立计算模型

分数-3.2 33 21 2.5 1.5 9.5 2.4 0.4 0.01 5 0 19.99 0.5

混合气体动力粘度 Pa-s

3.31383E06

混合气体密度 kg/m

0.76

混合气体动粘度 m'/s

4.36E06

本次研究所建立的CFD模型范围是燃烧器的头部及头部外的空间,具有对称性、周期性的特点,可将计算区域沿轴积分。

在燃烧器入口处,燃料气经加热器预热至约80℃,助燃空气经空预器预热至约110C。根据流量和流道尺寸确定雷诺数、流速、水利直径、流速等参数。

燃气入口和空气入口均设为速度进口(velocity-inlet)。使用FLUENT求解器,燃烧模型设为化学反应流容积模型,采用Eddy-Dissipation端流化学作用模型和标准k-E方程(Standard K一epsilonModel),NOx模型选用热力型 Termal、快速型Prompt和流交互模型,其中热力型NOx中[O]和[OH]分别采用局部平衡法partial-equilibrium,温度 PDF模型。最后经多次选代计算,直至收敛。

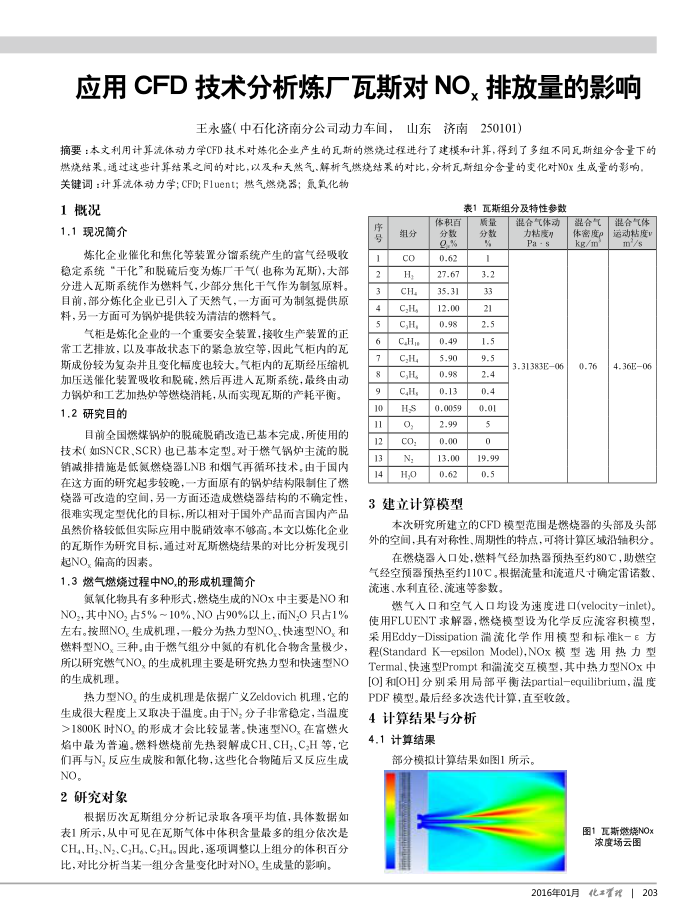

4计算结果与分析 4.1计算结果

部分模拟计算结果如图1所示,

图1瓦斯燃烧NOx 浓度场云图

2016年01月化重#203

上一章:原子吸收使用技巧

下一章:优化监造方式确保承压类设备(或材料)制造质量