您当前的位置:首页>论文资料>连杆平行度和中心距综合测量装置的分析

内容简介

InternalCombustionEngine&Parts

InternalCombustionEngine&Parts连杆平行度和中心距综合测量装置的分析

陈小梅

(福州职业技术学院,福州350108)

· 47 ·

摘要:以发动机连杆大小头孔平行度、中心距为研究对象,分析了现有测量方法存在的不足,研究设计一种新型连杆平行度和中心距综合检其,该检具使用自动定心心轴,实现一次定位同时测得平行度(亨曲和扭询度),并可用于测量中心距,同时,该检具还具有一定的通用性。对生产实际有一定的指导作用。

关键词:连杆;综合检具;自动定心

0引言

连杆是发动机和压缩机运动的主要关键件之一,其工作的稳定性、可靠性严重影响着发动机和压缩机的整机质量。连杆作为传动构件,它的主要作用是把作用于活塞顶部的燃烧室气体的膨胀压力传给曲轴,使活塞的往复直线运动变为曲轴的回转运动,通过曲轴带动飞轮对外做功,所以连杆除承受往复的惯性力外,还要承受气缸内高压气体通过活塞销传递来的压力。这两个力共同作用形成交变截荷,这就要求连杆必须具有抗冲击、耐疲疫劳的特性,并具有较好的韧性及足够的强度、刚度。连杆的工作特性决定了连杆的材料、设计、加工工艺等有更高的要求。传统发动机连杆的材料普遍采用碳素调质钢和合金调质钢-2。为满足发动机节能化及轻量化的要求,欧美和日本等国已开始逐渐将连杆的材料从重合金转换成轻合金一铝合金,特别是小型汽油机连杆,现在基本都采用铝合金连杆。而在保证了连杆的材料后,连杆的加工工艺、加工精度的测量成了生产中及其重要的环节。

目前,对于连杆平行度,我国主要采用手工测量方法

[平行度测量常用V形块支撑两次定位、锥度心轴作为芯棒多次打表的方法)和三坐标测量取样的方法;而连杆中心距测量一般先分别测量大小孔直径尺寸,求出其半径尺寸,然后再测量两孔之间最大或最小距离,加上或减去两孔实际半径,从而得到实际中心距,或者三坐标测量取样

的方法。

采用传统的手工测量,测平行度时两次定位多次

打表实在繁琐、效率低,而且采用的是度

小锥度心

轴装卸非常困难,容易划伤工件,并且因为锥度的存在,会产生一定的测量误差:而三坐标测量仪测量则由于取样太短,换算后误差被放大3测中心距时测量两孔之旧最大或最小距离时人为误差影响比较大,重复性再现性差,并且中心距要通过测量大小孔径和两孔之间最大或最小距离

后方能计算得出,累计误差较大。再者三

坐标测量仪成本

高,检验的周期长,无法满足生产线上快速检测平行度和

中心距的要求,不便于生产用。因此,设计出

东比学

行度快速在线检测检具,提高了在线快速检测能力显得尤基金项目:2014年福建省中青年教师教育科研项目(A类)一发

动机连杆平行度和中心距的综合检具研究,JA14419,项目负责人:陈小梅。

作者简介:陈小梅,讲师,硕士研究生,主要研究方向为机械结构

设计。

万方数据

为重要。

1发动机连杆的结构 1.1结构

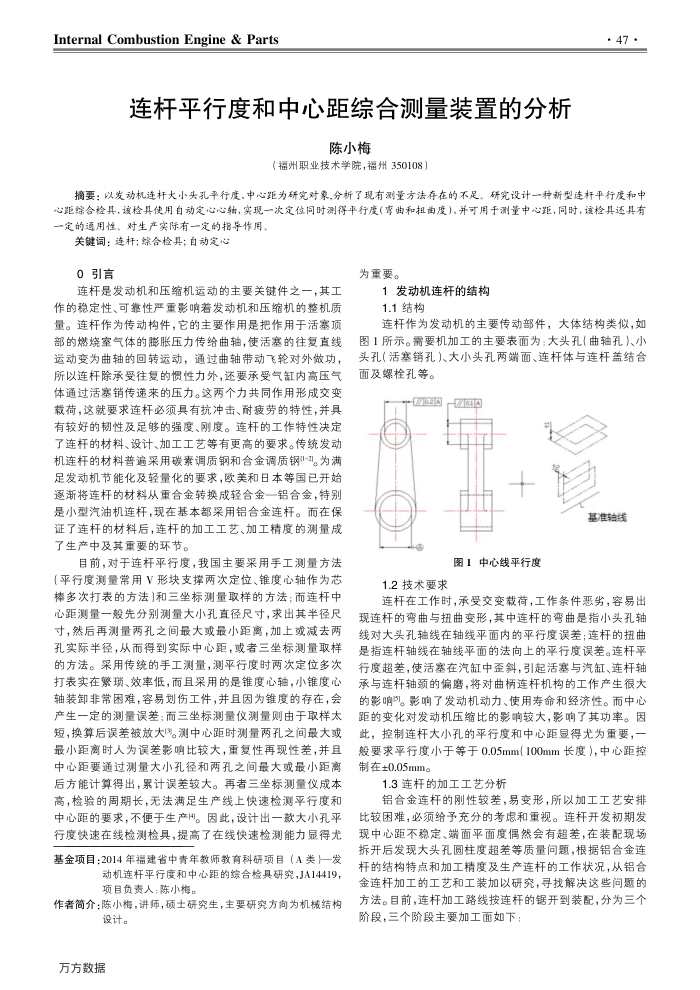

连杆作为发动机的主要传动部件,大体结构类似,如图1所示。需要机加工的主要表面为:大头孔(曲轴孔)、小头孔(活塞销孔)、大小头孔两端面、连杆体与连杆盖结合面及螺栓孔等。

Z

基准轴线

图1中心线平行度

1.2技术要求

连杆在工作时,承受交变载荷,工作条件恶劣,容易出现连杆的弯曲与扭曲变形,其中连杆的弯曲是指小头孔轴线对大头孔轴线在轴线平面内的平行度误差;连杆的扭曲是指连杆轴线在轴线平面的法向上的平行度误差。连杆平行度超差,使活塞在汽缸中歪斜,引起活塞与汽缸、连杆轴承与连杆轴颈的偏磨,将对曲柄连杆机构的工作产生很大的影响。影响了发动机动力、使用寿命和经济性。而中心距的变化对发动机压缩比的影响较大,影响了其功率。因此,控制连杆大小孔的平行度和中心距显得尤为重要,般要求平行度小于等于0.05mm[100mm长度),中心距控制在±0.05mm。

1.3连杆的加工工艺分析

铝合金连杆的刚性较差,易变形,所以加工工艺安排比较困难,必须给予充分的考虑和重视。连杆开发初期发现中心距不稳定、端面平面度偶然会有超差,在装配现场拆开后发现大头孔圆柱度超差等质量问题,根据铝合金连杆的结构特点和加工精度及生产连杆的工作状况,从铝合金连杆加工的工艺和工装加以研究,寻找解决这些问题的方法。目前,连杆加工路线按连杆的锯开到装配,分为三个阶段,三个阶段主要加工面如下 InternalCombustionEngine&Parts

连杆平行度和中心距综合测量装置的分析

陈小梅

(福州职业技术学院,福州350108)

· 47 ·

摘要:以发动机连杆大小头孔平行度、中心距为研究对象,分析了现有测量方法存在的不足,研究设计一种新型连杆平行度和中心距综合检其,该检具使用自动定心心轴,实现一次定位同时测得平行度(亨曲和扭询度),并可用于测量中心距,同时,该检具还具有一定的通用性。对生产实际有一定的指导作用。

关键词:连杆;综合检具;自动定心

0引言

连杆是发动机和压缩机运动的主要关键件之一,其工作的稳定性、可靠性严重影响着发动机和压缩机的整机质量。连杆作为传动构件,它的主要作用是把作用于活塞顶部的燃烧室气体的膨胀压力传给曲轴,使活塞的往复直线运动变为曲轴的回转运动,通过曲轴带动飞轮对外做功,所以连杆除承受往复的惯性力外,还要承受气缸内高压气体通过活塞销传递来的压力。这两个力共同作用形成交变截荷,这就要求连杆必须具有抗冲击、耐疲疫劳的特性,并具有较好的韧性及足够的强度、刚度。连杆的工作特性决定了连杆的材料、设计、加工工艺等有更高的要求。传统发动机连杆的材料普遍采用碳素调质钢和合金调质钢-2。为满足发动机节能化及轻量化的要求,欧美和日本等国已开始逐渐将连杆的材料从重合金转换成轻合金一铝合金,特别是小型汽油机连杆,现在基本都采用铝合金连杆。而在保证了连杆的材料后,连杆的加工工艺、加工精度的测量成了生产中及其重要的环节。

目前,对于连杆平行度,我国主要采用手工测量方法

[平行度测量常用V形块支撑两次定位、锥度心轴作为芯棒多次打表的方法)和三坐标测量取样的方法;而连杆中心距测量一般先分别测量大小孔直径尺寸,求出其半径尺寸,然后再测量两孔之间最大或最小距离,加上或减去两孔实际半径,从而得到实际中心距,或者三坐标测量取样

的方法。

采用传统的手工测量,测平行度时两次定位多次

打表实在繁琐、效率低,而且采用的是度

小锥度心

轴装卸非常困难,容易划伤工件,并且因为锥度的存在,会产生一定的测量误差:而三坐标测量仪测量则由于取样太短,换算后误差被放大3测中心距时测量两孔之旧最大或最小距离时人为误差影响比较大,重复性再现性差,并且中心距要通过测量大小孔径和两孔之间最大或最小距离

后方能计算得出,累计误差较大。再者三

坐标测量仪成本

高,检验的周期长,无法满足生产线上快速检测平行度和

中心距的要求,不便于生产用。因此,设计出

东比学

行度快速在线检测检具,提高了在线快速检测能力显得尤基金项目:2014年福建省中青年教师教育科研项目(A类)一发

动机连杆平行度和中心距的综合检具研究,JA14419,项目负责人:陈小梅。

作者简介:陈小梅,讲师,硕士研究生,主要研究方向为机械结构

设计。

万方数据

为重要。

1发动机连杆的结构 1.1结构

连杆作为发动机的主要传动部件,大体结构类似,如图1所示。需要机加工的主要表面为:大头孔(曲轴孔)、小头孔(活塞销孔)、大小头孔两端面、连杆体与连杆盖结合面及螺栓孔等。

Z

基准轴线

图1中心线平行度

1.2技术要求

连杆在工作时,承受交变载荷,工作条件恶劣,容易出现连杆的弯曲与扭曲变形,其中连杆的弯曲是指小头孔轴线对大头孔轴线在轴线平面内的平行度误差;连杆的扭曲是指连杆轴线在轴线平面的法向上的平行度误差。连杆平行度超差,使活塞在汽缸中歪斜,引起活塞与汽缸、连杆轴承与连杆轴颈的偏磨,将对曲柄连杆机构的工作产生很大的影响。影响了发动机动力、使用寿命和经济性。而中心距的变化对发动机压缩比的影响较大,影响了其功率。因此,控制连杆大小孔的平行度和中心距显得尤为重要,般要求平行度小于等于0.05mm[100mm长度),中心距控制在±0.05mm。

1.3连杆的加工工艺分析

铝合金连杆的刚性较差,易变形,所以加工工艺安排比较困难,必须给予充分的考虑和重视。连杆开发初期发现中心距不稳定、端面平面度偶然会有超差,在装配现场拆开后发现大头孔圆柱度超差等质量问题,根据铝合金连杆的结构特点和加工精度及生产连杆的工作状况,从铝合金连杆加工的工艺和工装加以研究,寻找解决这些问题的方法。目前,连杆加工路线按连杆的锯开到装配,分为三个阶段,三个阶段主要加工面如下