内容简介

赵森,等:水泥磨瓦温高的处理

赵森,等:水泥磨瓦温高的处理生产技术

中图分类号:TQ172.63文献标志码:B文章编号:10070389(2015)0633-01【DO1)10.13697/j.cnki.32-1449/tu.2015.06.012

水泥磨瓦温高的处理赵森,李彭生,曹嘉平(天津水泥工业设计研究院有限公司,天津063000)

1存在的问题

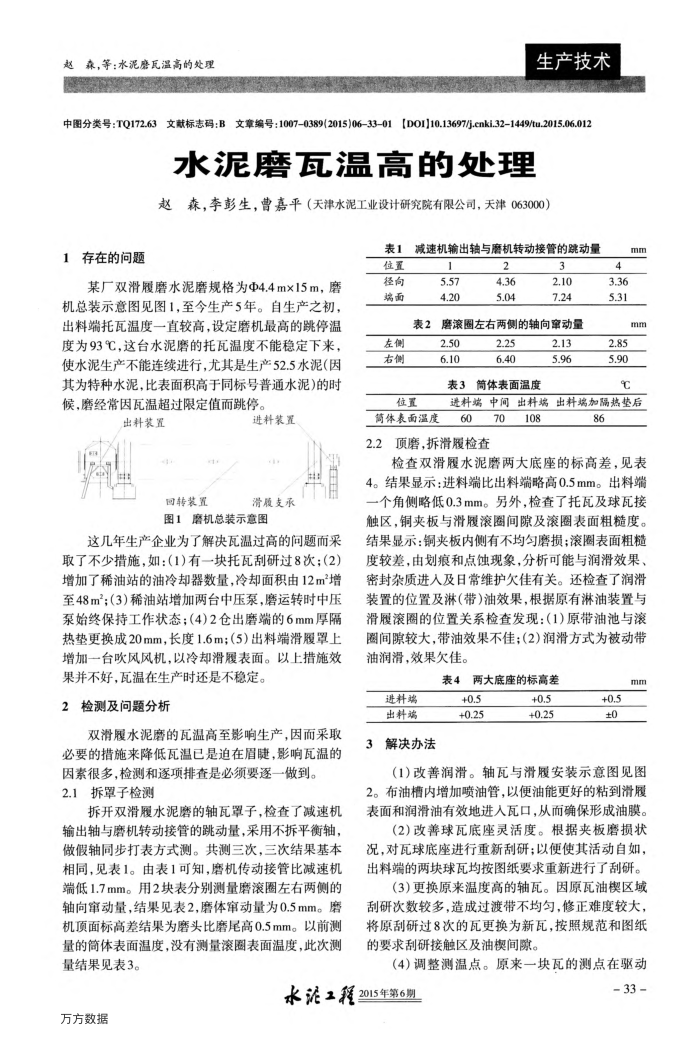

某厂双滑履磨水泥磨规格为Φ4.4mx15m,磨机总装示意图见图1,至今生产5年。自生产之初,出料端托瓦温度一直较高,设定磨机最高的跳停温度为93℃这台水泥磨的托瓦温度不能稳定下来,使水泥生产不能连续进行,尤其是生产52.5水泥(因其为特种水泥,比表面积高于同标号普通水泥)的时候,磨经常因瓦温超过限定值而跳停。

出料装置

回转装置

进料装置滑履支承

图1磨机总装示意图

这几年生产企业为了解决瓦温过高的问题而采取了不少措施,如:(1)有一块托瓦刮研过8次;(2)增加了稀油站的油冷却器数量,冷却面积由12m增至48m;(3)稀油站增加两台中压泵,磨运转时中压泵始终保持工作状态;(4)2仓出磨端的6mm厚隔热垫更换成20mm,长度1.6m;(5)出料端滑履罩上增加一台吹风风机,以冷却滑履表面。以上措施效

果并不好,瓦温在生产时还是不稳定。 2检测及问题分析

双滑履水泥磨的瓦温高至影响生产,因而采取必要的措施来降低瓦温已是迫在眉睫,影响瓦温的

因素很多,检测和逐项排查是必须要逐一做到。 2.1拆罩子检测

拆开双滑履水泥磨的轴瓦罩子,检查了减速机输出轴与磨机转动接管的跳动量,采用不拆平衡轴,做假轴同步打表方式测。共测三次,三次结果基本相同,见表1。由表1可知,磨机传动接管比减速机端低1.7mm。用2块表分别测量磨滚圈左右两侧的轴向窜动量,结果见表2,磨体窜动量为0.5mm。磨机顶面标高差结果为磨头比磨尾高0.5mm。以前测量的筒体表面温度,没有测量滚圈表面温度,此次测量结果见表3。

表1

减速机输出轴与磨机转动接管的跳动量

2

3

位置径向璃面

左侧右侧

-5.57 4.20

4.36 5.04

2.10 7.24

表2磨滚圈左右两侧的轴向窜动量

2.50 6.10

2.25 6.40

表3筒体表面温度

位置

筒体表面温度

2.13 5.96

4 3.36 5.31

mm

mm

2.85 5.90

℃

进料端中间出料端出料瑞加隔热垫后

70

60

2.2顶磨,拆滑履检查

108

86

检查双滑履水泥磨两大底座的标高差,见表 4。结果显示:进料端比出料端略高0.5mm。出料端个角侧略低0.3mm。另外,检查了托瓦及球瓦接触区,铜夹板与滑履滚圈间隙及滚圈表面粗糙度。结果显示:铜夹板内侧有不均匀磨损:滚圈表面粗植度较差,由划痕和点蚀现象,分析可能与润滑效果、密封杂质进入及日常维护欠佳有关。还检查了润滑装置的位置及淋(带)油效果,根据原有淋油装置与滑腰滚圈的位置关系检查发现:(1)原带油池与溶圈间隙较大,带油效果不佳:(2)润滑方式为被动带油润滑,效果欠佳。

表4两大底座的标高差

进料鸡出料端

解决办法

+0.5 +0.25

+0.5 +0.25

+0.5 ±0

mm

(1)改善润滑。轴瓦与滑履安装示意图见图 2。布油槽内增加喷油管,以便油能更好的粘到滑履表面和润滑油有效地进人瓦口,从而确保形成油膜。

(2)改善球瓦底座灵活度。根据夹板磨损状况,对瓦球底座进行重新刮研;以便使其活动自如,出料端的两块球瓦均按图纸要求重新进行了刮研。

(3)更换原来温度高的轴瓦。因原瓦油楔区域刮研次数较多,造成过渡带不均匀,修正难度较大,将原刮研过8次的瓦更换为新瓦,按照规范和图纸的要求刮研接触区及油间隙。

(4)调整测温点。原来一块瓦的测点在驱动

水泥工程2015年第6期

万方数据

33

上一章:新型多功能单辊加载式立磨介绍

下一章:水泥比表面积仪的特殊故障分析处理