您当前的位置:首页>论文资料>工程机械部件总成磨合试验台

内容简介

技术 echnology

技术 echnology技术解读

工程机械部件总成磨合试验台口吴子山肖孙蜂邢帮学

一般情况下,工程机械重要运动副总成件经分解维修、重新装配后须进行必要的磨合试验,其目的是通过磨合改善零件表面粗糙度,发现压力、振动、噪声、温度和泄漏等不正常现象并消除故障。实践证明,工程机械总成磨合试验台是减少工程机械早期故障率、提高维修质量和延长使用寿命的重要手段,是专业化维修的必需设备之一。

我部研制的工程机械部件总成磨合试验台(见图1)适用于工程机械配套的各种型号发动机、装载机双变器、变速器、驱动桥和主传动器等重要传动部件摩擦副的冷磨合,并具备检测发动机转速、功率、温度,检测双变器进、出口压力等功能,适应性强,安装方便,操

作简单,安全可靠。 1.基本结构

本试验台外形尺寸(长X宽×高)为 2800mm×1600mm×1200mm;整机质量为1250kg(其中主机质量450kg,安装机座质量800kg):动力输出轴离机座高度为850mm;电动机功率15kW。该试验台主要由调速系统、传动系统、检测系统、总成安装机座及安装紧固附件等组

成,可连续工作8h以上。 2.主要工作系统

调速系统采用变频调速技术,基本满足了各种总成磨合的技术要求。主要由 Y180M一4型电动机及ACS400型变频器等组成,可实现0~2000min范围内无级调速,具有正、反转控制功能,能适时提供电

186,工程机整与维修CM&M2011.1 万方数据

动机转速及电流信号。

传动系统主要由主动轴、主动齿轮、从动轴、从动齿轮、轴承和箱体等组成,传动比为1:2。其作用是在电动机输出功率不变的前提下,进一步降低电动机转速,增大输出转矩,为大型总成件(如发动机、双变器)提供相应的转矩,以满足不同机型发动机和总成冷磨合的要求。

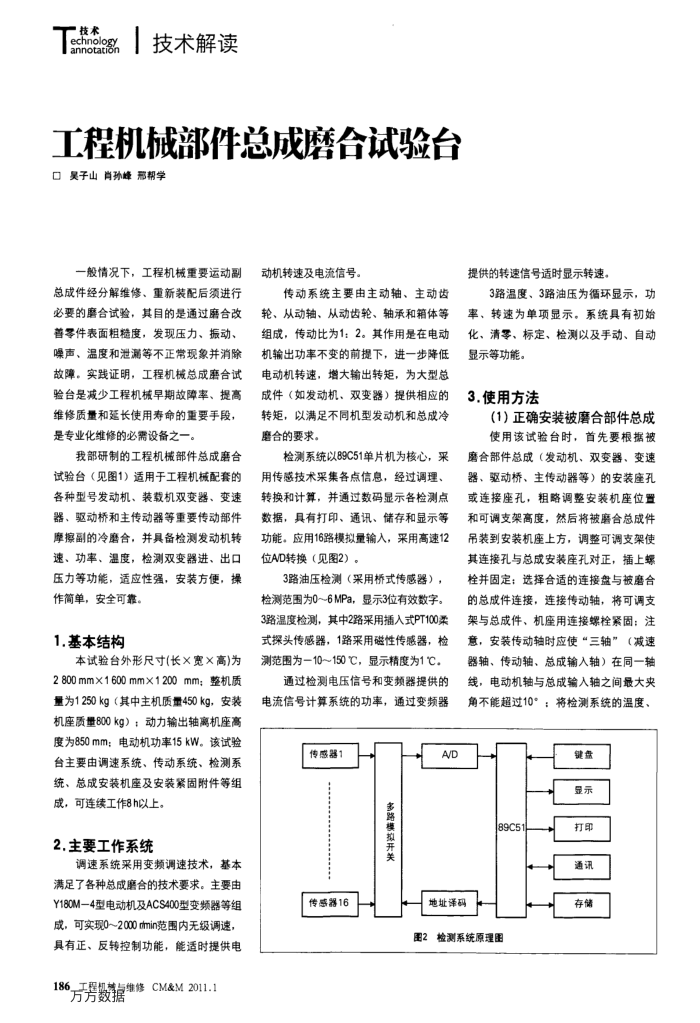

检测系统以89C51单片机为核心,采用传感技术采集各点信息,经过调理、转换和计算,并通过数码显示各检测点数据,具有打印、通讯、储存和显示等功能。应用16路模拟量输入,采用高速12 位AD转换(见图2)。

3路油压检测(采用桥式传感器),检测范围为0~6MPa,显示3位有效数字。 3路温度检测,其中2路采用插入式PT100柔式探头传感器,1路采用磁性传感器,检测范围为—10~150℃,显示精度为1℃。

通过检测电压信号和变频器提供的电流信号计算系统的功率,通过变频器

传感器1............ 传感器16

多路模拟开关

A/D

提供的转速信号适时显示转速。

3路温度、3路油压为循环显示,功率、转速为单项显示。系统具有初始化、清零、标定、检测以及手动、自动

显示等功能。 3.使用方法

(1)正确安装被磨合部件总成使用该试验台时,首先要根据被

磨合部件总成(发动机、双变器、变速器、驱动桥、主传动器等)的安装座孔或连接座孔,粗略调整安装机座位置和可调支架高度,然后将被磨合总成件吊装到安装机座上方,调整可调支架使其连接孔与总成安装座孔对正,插上螺栓并固定;选择合适的连接盘与被磨合的总成件连接,连接传动轴,将可调支架与总成件、机座用连接螺栓紧固:注意,安装传动轴时应使“三轴”(减速器轴、传动轴、总成输入轴)在同一轴线,电动机轴与总成输入轴之间最大夹角不能超过10*:将检测系统的温度、

键盘显示

89C5

地址译码

图2检测系统原理图

打印通讯存储

上一章:机械传动履带底盘转向功能的改进方案

下一章:沥青混凝土摊铺机的新型螺旋输料器