内容简介

CSCBPV-TD001-2013

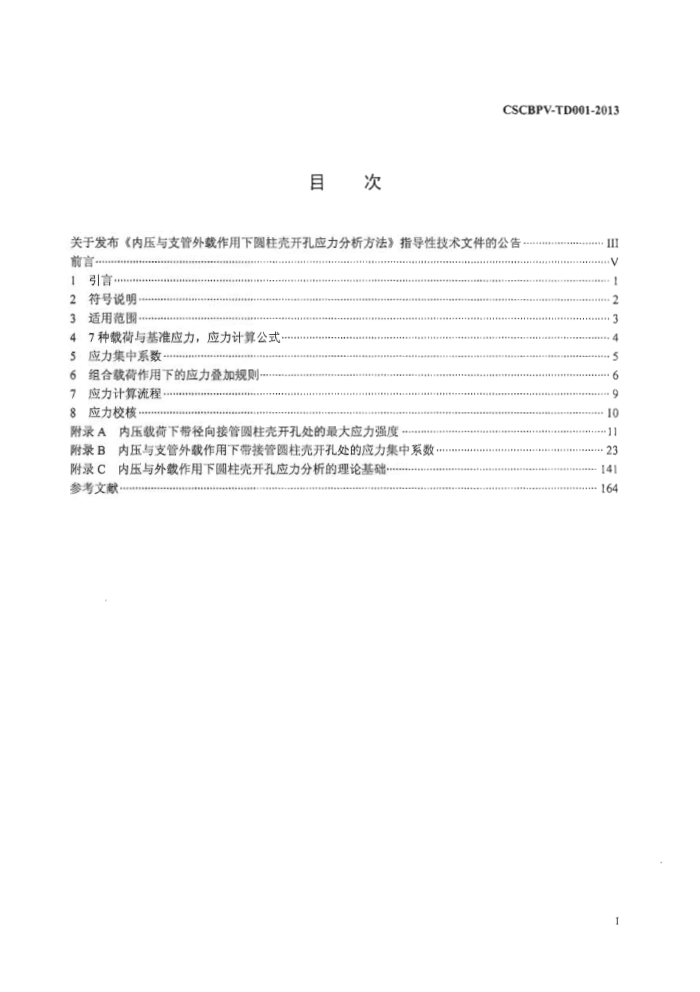

CSCBPV-TD001-2013目 次

关于发布《内压与支管外载作用下圆柱壳开孔应力分析方法》指导性技术文件的公告前言.

· III V

引言 2符号说明 3适用范围 47种载荷与基准应力,应力计算公式: 5-应力集中系数 6组合载荷作用下的应力叠加规则…. 7 应力计算流程 8应力校核. 附录A内压载荷下带径向接管圆柱壳开孔处的最大应力强度附录B内压与支管外载作用下带接管圆柱壳开孔处的应力集中系数附录C内压与外载作用下圆柱壳开孔应力分析的理论基础· 参考文献

6

C

10 11 · 23 141 · 164 CSCBPV-TD001-2013

前言

指导性技术文件是全国锅炉压力容器标准化技术委员会(SAC/TC262)(以下简称“委员会”)标准体系的组成之一,目的在于向标准的使用者提供标准的编制依据和相应的技术方法,其内容可以作为实际工程解决方案的参考依据。

本指导性技术文件(CSCBPV-TD001-2013)是在委员会和清华大学支持下,根据清华大学工程力学系薛明德、黄克智等历经二十余年的科研成果转化而来。对于具有径向平齐支管(接管)的圆柱壳(主壳圆简)开孔区,:本文件给出了内压与支管外载作用下应力分析的工程计算方法,补充我国GB150等设计规范相关内容。

相对于国际同类圆筒径向开孔接管应力分析方法,本文件提供的计算方法具有适用参数范围广、考虑载荷条件全面、计算精度高等特点,为压力容器建造行业进行圆简径向开孔接管应力分析和结构设计、 优化提供了快捷、可靠的途径和依据。

本方法的研究和本文件的编制工作是在委员会和清华大学基础研究基金的支持与资助下进行的。 参加本文件理论研究和理论计算程序编制工作的清华大学工程力学系研究组成员先后有:博士研究

生邓勇、陈伟、王和慧、李东风、杜青海、吕玮和硕士研究生王珑祺,他们分别对各阶段的研究成果做出了责献:最终的理论计算程序由杜青海博士完成。

二十多年来,委员会寿比南秘书长对本方法的研究和工程化应用始终给予了大力支持本指导性技术文件的编制者:薛明德、黄克智、李世玉、朱国栋、向志海、徐锋。相应的工程计算

软件也已根据本文件编制完成。

本文件由全国锅炉压力容器标准化技术委员会(SAC/TC262)提出并归口管理。 本文件由全国锅炉压力容器标准化技术委员会(SAC/TC262)负责解释。 本文件由全国锅炉压力容器标准化技术委员会(SAC/TC262)首次发布。

V CSCBPV-TD001-2013

内压与支管外载作用下圆柱壳开孔应力分析方法

1 引言

在全国锅炉压力容器标准化技术委员会(SAC/TC262)(以下简称“委员会”)和清华大学支持下清华大学工程力学系薛明德、黄克智等经过二十多年研究,得到了适用于圆柱壳大开孔问题的薄壳理论解[I-17](其力学模型与坐标系见图1,图中符号说明见第2章)。以该理论解为基础,进一步制定了内压与外载作用下压力容器圆筒径向接管开孔应力分析的工程计算方法,并将此方法作为压力容器行业指导性技术文件予以发布。

本文件给出的应力分析计算方法的理论基础是弹性薄壳理论。附录C给出了本文件理论依据的简况。本方法的理论基础与力学模型和美国压力容器研究委员会(PVRC)公报WRCBulletinNo.107、297 方法的比较见表1。

表」本方法与WRCBulletinNo.107、297理论基础的比较本方法

项目

WRC Bulletin No.107

WRC Bulletin No.297

cl/D≤0.07~0.57* 10≤D/T≤600 A=d/DT≤2.0~2.5 因DIT值而异,D/T大时只给出极小 1/T≤ 2 开孔率的曲线

d/D≤0.9 A=d/NDT≤12 d/D≤tT≤2

dID ≤ 0.5 A=d/VDT≤5

适用参数范围

I,内压p Ⅱ,轴拉力P III,面外弯矩Mx IV,面内弯矩M, V,纵向剪力Px

I,轴拉力P III,面外弯矩M IV,面内弯矩M, V,“纵向剪力P VI,*横向剪力Py VII,“扭矩M,

II,轴拉力P: I,面外弯矩M IV,面内弯矩M, V,“纵向剪力P VI,“横向剪力Py VII,“扭矩M “此3项为材料力学解,未考虑壳体中的应力集中

考虑的载荷条件(内压或

支管外载荷) VI,横向剪力P,

VII,扭矩M,

主壳与支管都是精确圆柱 主壳为精确圆柱壳方程,不开孔,无壳方程

肩壳方程,只适用于小开孔情况

理论基础

支管

交贯线处广义力与位移 精确方程,精确求解的连续条件支管作

精确的交贯线几何描述,近似的求解方法

无支管,不开孔

主壳展开面上(V2)/2)方形区上作用分布法向力,大并孔时与外加载荷不满足静力平衡(d=2r)

真实外载

真实外裁

用外载更详细的比较及WRCBulletin方法的不足之处见本文件的附录C。

1 CSCBPV-TD001-2013

AZ 6=180°

6-270°

tM. 0=909

600

M

M

y

图1带支管的圆柱壳及所受内压与支管外载荷

2符号说明

d 一支管中面直径,mm d。支管外直径,mm: D主壳中面直径,mm: D主壳内直径,mm; k,—弯曲应力集中系数: ky,,—薄膜应力集中系数: M一支管面外弯矩,即支管作用于主壳的横向弯矩,其正方向规定见图1,Nmm M支管面内弯矩,即支管作用于主壳的纵向弯矩,其正方向规定见图1,N-mm; M- 支管扭矩,即支管作用于圆简的扭矩,其正方向规定见图1,N·mm: M,Me,Mee—与支管连接处主壳(圆筒)中的弯曲与扭转内力素,其正方向规定见图2,Nmm/mm N。,N,Nee与支管连接处主壳(圆筒)中的薄膜内力素,其正方向规定见图2,N/mm: p——设计内压,或GB150中的计算压力,MPa; Px 一支管作用于主壳的纵向剪切力,其正方向规定见图1,N; Py 一支管作用于主壳的横向剪切力,其正方向规定见图1,N; P一沿接管轴向作用于圆简径向的拉力,其正方向规定见图1,N; r=d/2——支管中面半径,mm; R=D/2——主壳中面半径,mm;

一一次加二次应力强度,MPa: sm)—薄膜应力强度,MPa:

S

与主壳连接处支管的有效厚度,即GB150.3中的&,mm; T主壳开孔处的有效厚度,即GB150.3中的&,mm; x,y2- 直角坐标,x沿主壳轴向,z沿支管轴向,坐标原点O为二者交点,见图1:

2 CSCBPV-TD001-2013

&——主壳开孔处的名义厚度,mm; h与主壳连接处支管的名义厚度,mm; d/VDT——无量纲参数; e一一支管的圆周角,e=0°与x轴正方向重合,见图1: p=d/D=r/R—开孔率: [设计温度下材料的许用应力,若主壳与支管材料许用应力不同,取其小者; Os,o,主壳中的正应力,MPa; o,——主壳中的薄膜正应力,MPa o—主壳中的剪应力,MPa: —主壳中的薄膜剪应力,MPa: ,Φ—主壳中面沿经向与环向的曲线坐标,其正方向规定见图1,其中=x/R

'M:

YN

M

0

0

M

N

图2内力素正方向的规定

3适用范围

在进行内压与支管外载共同作用下结构的应力分析之前,首先必须进行内压作用下圆柱壳开孔接管的分析设计,设计方法见本文件附录A。结构必须满足以下要求:

a)适用于具有单个径向平齐接管的圆柱壳: b)当圆柱壳具有两个或两个以上开孔时,相邻两开孔边缘沿主壳内壁的间距不得小于2/D8。; c) 圆柱壳、支管和补强件的材料,其标准室温(下)屈服强度与标准室温抗拉强度下限值之比

Re/Rm≤0.8 d)支管或补强件与圆柱壳应采用全截面熔透焊缝,从而确保补强结构的整体性; e) 对圆柱壳或支管进行整体补强,必须满足补强范围尺寸(自支管、圆柱壳交线至补强区边缘的

距离):对于圆柱壳/>/D,8,对于支管1,>dm,见图3a),或整体加厚圆柱壳体; f) 圆柱壳与支管之间角焊缝的焊脚尺寸ws和wh应分别不小于&/2和&/2,支管内壁与圆柱壳内

壁交线处圆角半径在&/8和/2之间,见图3b); CSCBPV-TD001-2013

表37种载荷下第一象限(0°和90°处)主壳应力分量计算公式

应力

薄膜应力 om=kma. Om=-kgoo om=-kg't o=kte of=kgoo of =-kro of=-k'to om=kmto tap=kpoo tto=kgpto

薄膜应力叠加弯曲应力 0=(kg ±kg)0. 0,=(-k干kg)00 0,=(-k+kg)To C=(k±k) 0;=(km ±kg)00 0, =(-kz fkg)00 O, =(-kg"k2)o Og=(kg±kg)To Tap=(k+k0)00 Te=(kFk)To

适用载荷 I,II ,III

主壳环向正应力

IV v VI I,II ,II IV v VI II,IV V,VII

主壳经向正应力

剪应力注:式中按上符号计算得到主壳外表面应力,按下符号计算得到主壳内表面应力。这是由图2中薄壳内力素

正方向的规定及表6和表7中第2列对7种不同载荷下各应力集中系数曲线值的定义(见附录B表B.1)决定的。

5 应力集中系数

利用结构关于y0z平面(9=90°/270°)与x0z平面(9=0/180°)的对称性,7种载荷关于9=90°/270g 与9=0°/180°的对称(或反对称)性,只需给出6角在第一象限的应力集中系数便可。对于对称面,应给出正应力集中系数,而对于反对称面,则给出剪应力集中系数。经过大量计算,各种载荷下最大应力发生的位置见表4所示。本文件只分别给出9=0°和6=90°处7种载荷下正应力和剪应力分量的应力集中系数曲线图组(见附录B),再利用应力分量关于6=90°/270°和θ=0/180°的对称或反对称性就可得到所有校核取值点的应力。

表47种载荷工况下圆柱壳中最大应力分量的发生位置

P:

M, Px

载荷

M.

P,

M.*

p

校核点处最大正应力分量位置9 0°或90° 900 90° P 00 00 900 0g=0 校核点处最大剪应力分量位置9 150=0 to 00 ~900 900 00 =90°

对称 对称 反对称 对称 对称 反对称 反对称

关于xoz平面(9=0/180)关于yoz平面(=90°/270°) *注:支管受面内弯矩M,或扭矩M,单独作用时,在某些几何参数条件下, ,开孔接管附近的最大应力可能不

对称 反对称 反对称 对称 反对称

对称

对称

出现在yoz平面(0=90/270°)或x02平面(=0%180)处,

应力状态关于xoz平面(=0%/180°)对称,则对称面两侧(即9=90°和=270°)对应的正应力数值相等、符号相同:而剪应力分量数值相等、符号相反。应力状态关于x0z平面(9=0%/180°)反对称时,反对称面两侧(即9=90°和9=270°)对应的正应力数值相等、符号相反:而剪应力分量的数值相等、符号相同。

应力状态关于yoz平面(9=90°/270°)对称,则对称面两侧(即9=0°和6=180°)对应的正应力数值相等、符号相同;而剪应力分量数值相等、符号相反。应力状态关于y0z平面(9=90°/270°)反对称时,反对称面两侧(即9=0°和9=180°)对应的正应力数值相等、符号相反:而剪应力分量数值相等、符号相同。

表6与表7即按照此规律给出了符号规则。 关于最大应力发生位置的说明:

5 CSCBPV-TD001-2013

a)1 内压作用时,最大薄膜应力强度总是发生在xoz平面(θ=0%/180°)处;在少数几何参数下,

最大应力发生位置可能略为偏离xoz平面(=0/180°)或yoz平面(6=90%/270°),但应力强度的误差不超过3%:

b) 当内压载荷与支管所受外力矩M,或M共同作用时,如内压载荷p与支管所受外力矩M,或

M,之比分别满足式(1)、式(2)所给条件,开孔接管附近主壳中最大应力仍出现在yoz平面(G =90°/270°)或x0z平面(=0%/180°)处:

M, ≥0.8

CM, = PprR?

(1)

aM=PprR?

≥ 0.4

* (2)

M,

若支管所受外力矩M,或M过大,不能满足式(1)或式(2),应当采用其他方法(如有限单元法)进行应力分析。

本文件中K"和°的下标表示各自的正应力或剪应力在主壳主坐标系(5)中的分量。对不同载荷,k"和k°是参数(p,D/T,t/T)的函数,由薄壳理论解,给定t/T=0.5,0.7,1.0,1.5,2.0,可分别得到各种载荷下,各取值截面的函数曲线族k"(p,D/T)和k(p,D/T),其明细见表5所示。共计40组曲线族,按照载荷代号依次分组编号:每族包含5个不同的t/T值计5张曲线图:总计200张曲线图(同一载荷和1T值对应的应力集中系数情况,有时分为2张图表示,在此计为一张图)。每张曲线图按参数D/T=10,20,30,40,50,60,70,80,90,100;120,140,160,180,200;225,250,275,300;350,400,450,500;550,600,650 共计26条曲线。表5所列曲线图见附录B。巡D/T和t/T的中间值时采用内插法取值,但不允许外延取值。为能够得到内插值,附录B中所给曲线范围(特别是/T值)超出了本文件第3章的适用范围,但所分析圆柱壳开孔接管结构对应的p,D/T,t/T之值仍要求满足第3章关于本文件适用范围的规定。

表57种载荷作用下无量纲应力的函数曲线族明细表

00

90°

8

函数曲线

族号 载荷 k ko ke ke kso kso ko ke ke kg kzo kto

la Ib Ic Id 0 0 D uf Ig Ih 0 o

- II III M 0 0 0 0 me f la b ImIc d 0 0

p P, Ia Ib Ilc IId 0 0 Ile IIf IIg IIh 0 0

M, IVa IVb IVc IVd 0 0 0 0 0 0 [Ve IVf

IV V P Va Vb Ve Vd 0 0 0 0 0 0 Ve vf VI P, 0 0 0 0 1 0 Vla VIb Vle VId 0 0

VII M, 0 0 0 0 1 s0 0 0 0 0 VIla VIb 6 组合载荷作用下的应力叠加规则

根据圆柱壳开孔接管的参数由附录B查得各种载荷下各截面的应力集中系数K和,按表2、表3 算应力,再按下述3个薄膜应力分量、3个总应力分量的规则叠加。表6给出4个截面处一次薄膜应力叠加规则与应力强度的算法。表7给出8个校核点处的一次加二次应力叠加规则与应力强度的计算方法。

6