内容简介

T/CSBZ010-2019

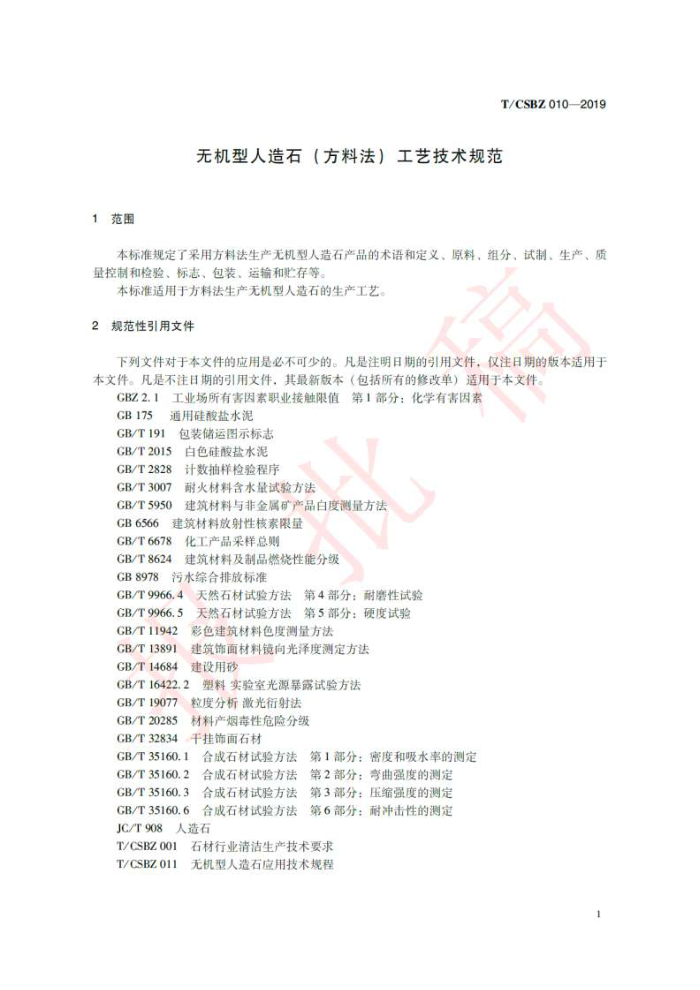

T/CSBZ010-2019无机型人造石(方料法)工艺技术规范

1范围

本标准规定了采用方料法生产无机型人造石产品的术语和定义、原料、组分、试制、生产、质量控制和检验、标志、包装、运输和赋存等。

本标准适用于方料法生产无机型人造石的生产工艺

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注明日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GBZ 2.1 工业场所有害因素职业接触限值 第1部分:化学有害因素 GB175 通用石硅酸盐水泥 GB/T191 包装储运图示标志 CB/T2015 白色硅酸盐水泥 GB/T2828 计数抽样检验程序 GB/T3007 耐火材料含水量试验方法 GB/T5950 建筑材料与非金属矿产品白度测量方法 CB6566 建筑材料放射性核素限量 CB/T 6678 化工产品采样总则 GB/T8624 建筑材料及制品燃烧性能分级 CB8978 污水综合排放标准 CB/T9966.4 天然石材试验方法 第4部分:耐磨性试验 GB/T9966.5 天然石材试验方法第5部分:硬度试验 GB/T11942 彩色建筑材料色度测量方法 GB/T13891 建筑饰面材料镜向光泽度测定方法 GB/T14684 建设用砂 GB/T16422.2 塑料实验室光源暴露试验方法 GB/T19077 粒度分析激光衍射法 GB/T20285 材料产烟毒性危险分级 CB/T32834 千挂饰面石材 GB/T35160.1 合成石材试验方法 第1部分:密度和吸水率的测定 GB/T35160.2 合成石材试验方法 第2部分:弯曲强度的测定 GB/T35160.3 合成石材试验方法 第3部分:压缩强度的测定 CB/T35160.6 合成石材试验方法 第6部分:耐冲击性的测定 JC/T908 人造石 T/CSBZ001 石材行业清洁生产技术要求 T/CSBZ011 无机型人造石应用技术规程 T/CSBZ010-2019

4.2.4 填料应符合下列规定:

a). 根据实际需要,可适当使用上述骨料,粉料以外的其他材质碎料,作为改善性能的填料; b) 填料的使用应不影响加工生能或降低成品的物理化学性能: c) 填料一般包括花岗石细料、碎玻璃和碎镜片等: d) 花岗石填料应符合表4的规定,碎玻璃和碎镜片应符合表5的规定。

表1大骨料和粗骨料的要求技术婴求

项目外观尺寸打板煎色 与供需双方确定的标准版底色及花色风格基本一致打板摄度 弯雨强度≥12MPa;

试验方法国

与标准板的花色风格基本一致,石块之间酮色基本一致,风化 日副

石块、异色石块软少,无泥欧、塑料、本材等杂质杂料大骨样的石块尺寸应符合板面的设计要求

日赠结合尺寸菌量按本规范第6袁的流在试制小板后对比颜色按本现花第6章的流程试制小板后,接 CB/T35160.2试方法副式李曲尝度 GB/T13891

大骨料打板强度应符合供需双方的约定

可抛光性 石块感光帮光泽度应符合供需双方的约定

表2 细骨料的要求技术要求

目外观 0.833mm (8日)筛余≤5.0% (20日) (42日)筛下≤30.0%

试验方法日到

无杂色粒, 不同批次外观颜色基本一致(6日)筛余=0:

(60日)筛下≤5.0% (8日)筛余=0:

0.351mm (10日)简余≤5.0%; (40日) (60日)筛下≤30.0%

(80月) 师下≤5.0% X10日)韩余=0:

0.246mm (20日)满余≤5.0%:

粒度 (60耳) x80m 简下≤30.0%;

采用泰静标准筛,按GB/T14684试验

《100日)筛下≤5.0% (20日)满余=0

0.175mm (42日) 师余≤5.0%; (80自) (100日)筛下≤30.0%:

(150月)下≤5.0% (42日)简余=0

0.147mm (60月)筛余≤5.0%;(100日) (150日)筛下630.0%:

(200日)第下≤5.0%

其他粒度 由人造石材生产厂家与石料供流商协商确定含水量(%) ≤0.2

GB/T 3007

以供需双方共同确定的样板为标准板,来样按本规范第5章的流程试制小板后,按GB11942测量色差按本规范第6章的滇程试制小板后,技CB/T 35160.2试验方法测试寒由强度

AE162.0

打板颜色

打板强度

奇由强度≥12MPa

3 T/CSBZ010-2019

表5 碎玻璃和碎镜片的要求

项目

技术要求

试验方法

无色玻璃 无色透明,无杂色颗粒,无胶皮、纸皮、塑料、书皮或泥沙等异物、

不同排次之间颜色和透明度禁本一致,表面不充许有明靠装纹正面透明,背面白色或灰色、无杂色颗粒、无胶皮、纸皮,塑料、利皮或泥沙等异物,不同批次之闸颜色和透明度基本一致,表面不允许有明显裂纹熏色与样板土的腰粒酮色一致,无杂色颗粒,无胺皮、纸皮、望料、

碎镜片

外观

目洲

有色玻璃 树皮或泥汐等异物,不同批次之间削色和透项度基本一致,表面不允

许有明显装纹披璃颗粒粒径应符合板面的设计要求

粒度

4.3 无机胶凝材料

来用水泥等无机胶凝材料。生产白色或浅色人造石采用白色硅酸盐水泥,深色的采用普通硅酸盐水泥。宜使用低碱度水泥,白色硅酸盐水泥应符合CB/T2015的规定,普通硅酸盐水泥应符合 GB175的规定。不使用乳液胶粉等聚合物树脂。 4.4颜料

色粉应符合表6的规定

表6元色粉的要求

试验方法测 GB/T19077 GB/T3007

项目外观 D50(μm) D90 (μ) 含水量(%)

技术要求

与标准样品对比外观题色一致

+3 ±5

粒度

指定值:

≤0.2

以供需双方共同确定的样板为标准板,来样按指定组分,加入超定量的色粉、技本规范第5章的蔬程试制小板后,按GB 11942测量色差按本规范第6章的流程试制小板,按GB/T16422.2进行试验,按CB11942测量色差

AEL≤2.0

打板颜色

4E≤2.0

耐性注:。指定值是由断料生产厂家和人造石材生产厂家药定的标雅值

5组分 5.1一般规定 5.1.1 1应根据自身的产品系列制定组分表。 5.1.2 组分表应包括下列内容:

各原料的品种、规格和用量;

a)

b)投料顺序: c) 各原料的产地和生产厂家。

5.1.3 不同地域、不同厂家、不同花色及不同气候条件下的工艺配方各不相同,应在保证质量的前提下,制定符合自身生产条件的工艺组分配方。 5.1.4 调配组分配方时应保持试制工艺和条件不变。 5.1.5 产品颜色的配制应采用在纯色原料的基础上添加其他色料或色浆调配的方法进行。

5 T/CSBZ010-2019

b)小型真空振动压板机:压制的试板尺寸宜为300mmx300mm左右: e)小型恒温恒湿养护箱: d)单切机: e)小型手提式抛光机。

6.2.2应按如下流程进行试制

配料

湛

玉割

对板

单板

循环

不可接受

6.2.3按下列要点进行试制:

a)按照组分表中的规定,将石料、无机胶凝材料、外加剂、颜料按照规定的投料顺序,投入到搅拌机中:

b)将配好的物料投入到小型水泥胶砂搅拌机中搅拌均勺,搅拌时间不宜少于5分钟。每次搅料后应及时清洗搅拌机及其搅拌浆:

e)根据花色需要,将搅拌好的料在小型真空振动压板机的模具内: d)将填好料的模具送人方料成型机中按操作流程进行振动压制成型: e)压制完毕,可立即进行脱模: f)将脱掉模具的小板养护到规定时间: g)按粗磨、细磨、抛光的顺序对试制板进行抛光,使试板的光泽度达到设定值: h)将完成抛光的试制小板与标准板进行颜色及外观质量的比对,如果超出可接受范围,应调

整组分,重新试制,直至达到可接受范围:

)对试板的生能进行检测,如任一指标达不到成品标准的规定,应调整组分和工艺参数,重新试制,直至颜色和外观质量以及所有性能指标均达到成品标准的规定。以最终的配方和工艺作为批量生产的配方和工艺。

7生产 7.1一般规定 7.1.1适合骨料和填料主要为碳酸盐类矿物的无机型人造石产品,以及异型人造石产品。 7.1.2原料的存放和使用应符合相关要求,确保安全和质量。各类生产原料应在有效期内使用。 7.1.3生产参数的设定应遵循经济、高效和确保质量的原则。 7.1.4大规模生产之前,应在生产线土完成一次小批量试产,对组分、物料、设备、工艺路线、 生产环境、工作程序、测试程序、产品参数以及产品可靠性等进行验证。 7.1.5每批次原料生产都应遵循试制、试产、批量生产的流程 7.2生产工艺 7.2.1方料法生产过程至少应包括以下设备:

a)大型真空搅拌机和小型搅拌机; b)输送系统: e)方料成型机: d)成型模具; e)养护场地; f)吊装设备: g)排锯或其他切割设备: h)能够实现自动定厚、粗磨和抛光连续作业的抛光线:

7 T/CSBZ010-2019

机中。

2)启动搅拌机的混合搅拌过程,并记录时间。搅奖的转速和搅拌时间应符合工艺规定,现场操作人员可根据料态的干湿程度,灵活调节,并可在措拌前期、中期和后期设定不同的揽拌浆转速

3)有多个颜色时,不同花色的配料应按规定投人不同的小型搅拌机中相应按规定搅拌均匀、 然后按规定汇人到大型搅拌机中一起进行竞伴

4)关闭大型搅拌机弧门,开始抽真空。 7.2.5布料应符合下列规定:

a)使大型搅拌机和下方的成型模具同时处于真空状态,装载成型模具的轨道车,运行至下料口处,打开大型搅拌机的下料口。

b)将混合好的物料均布在成型模具内。 7.2.6抽真空振动压制应符合下列规定:

a)布料完毕,启动装载成型模具的轨道车,将成型模具载入压制室: b)开启振动压制,可根据料态适当调整压制时间: e)压制全程应在真空状态下进行。

7.2.7 脱模应符合下列规定:

a)提升压头:打开门闸: b)使用专用工具将成型模具送出压制室,对方料进行修边,然后进行自然养护或按设计的工

艺条件进行养护。 7.2.8养护时间的长短可根据不同情况以及环境温度的变化而调整 7.2.9锯切应在方料养护期结束后进行,可采用排锯或其他切割设备将方料锯切成指定厚度的板材或其他必要的形状。 7.2.10抛光及晶面处理应符合下列规定:

a)对锯切的板材进行定厚、粗磨、细磨和抛光: b)抛光前,宜对粗骨料板面上天然石块的砂眼及裂隙等缺陷进行修补: c)可根据客户的需求,对表面进行晶面处理: d)抛光或品面处理后板材和异型产品的光泽度应符合相应的技术要求。

7.2.11采用专用异型加工设备:将方料锯切出米的块状料或异型料:按图纸加工成指定尺寸和形状的异型产品,并对需要上光的部位,采用磨抛机械或水砂纸擦磨的方式进行打磨抛光。 7.3生产作业环境及废弃物处置 7.3.1原材料的输送和投料环节应在封闭状态下进行 7.3.2生产厂家应建有净水设施,对废水进行净化处理后循环使用;未能循环使用的废水,应经过处理后达到GB8978的规定方可排放 7.3.3固体废弃物宜回收利用,经适当处理后重新投人生产。无法回收利用的固废,应集中堆放,并交由专业固废处理公司作无害处理。 7.3.4雕刻、干磨和干式切割等产生粉尘的区域,应安装水洗收尘设备,确保生严车间内达到T/ CSBZ001和CBZ2.1中对大理石粉尘浓度限量的规定 7.3.5废泥浆必须经过固液分高,分离为固废和废水后,分别按本规范7.3.2条和7.3.3条的规定进行处理。 7.3.6生产作业人员的劳动保护措施应符合下列规定:

a)相关工作岗位的人员应佩戴具有滤尘和防噪声功能的劳保用品; b)生产场所应通风透气。

9