您当前的位置:首页>论文资料>提高顶锻完好率冶炼浇注工序实践

内容简介

2011年2月

2011年2月第一期

沙江冷金

提高顶锻完好率冶炼浇注工序实践

陆勋波秦琪张小平

(杭州钢铁集团公司转炉厂杭州310011)

53

摘要:在生产实残中,通过对转炉下渣控制、终点控制、钢水精炼比、连铸保护浇注等冶炼及浇注工序的

不断改进,提高转炉钢顶锻完好率。顶锻完好率从95.7%提高到97.7%,大大减少了圆钢顶锻缺陷炉数,产生了较好的经济效益。

关键词:转炉;围钢;项锻完好率;实践

0前言

随着客户对钢材加工要求的不断提高,钢材质量的要求也在提高,钢材质量的波动会给公司销售带来较大的影响。高质量甚至无缺陷铸坏是轧制高质量钢材的关键。虽然我厂2008年铸坏综合顶锻完好率达95.7%,但后道工序圆钢因顶锻气、裂判次材、废材达101炉,给转炉厂和公司的效益带来很大的影响。2009年我厂通过对铸坏完好率的课题攻关,根据对现场实际情况调套研究,初步分析并探讨了冶炼工序对铸坏顶锻完好率的影响。通过控制冶炼工序,提高钢水质量,尽可能降低钢水中夹杂物的含量,控制O、N含量,最终达到提高顶锻完好率的目的[1]。

原因分析 1

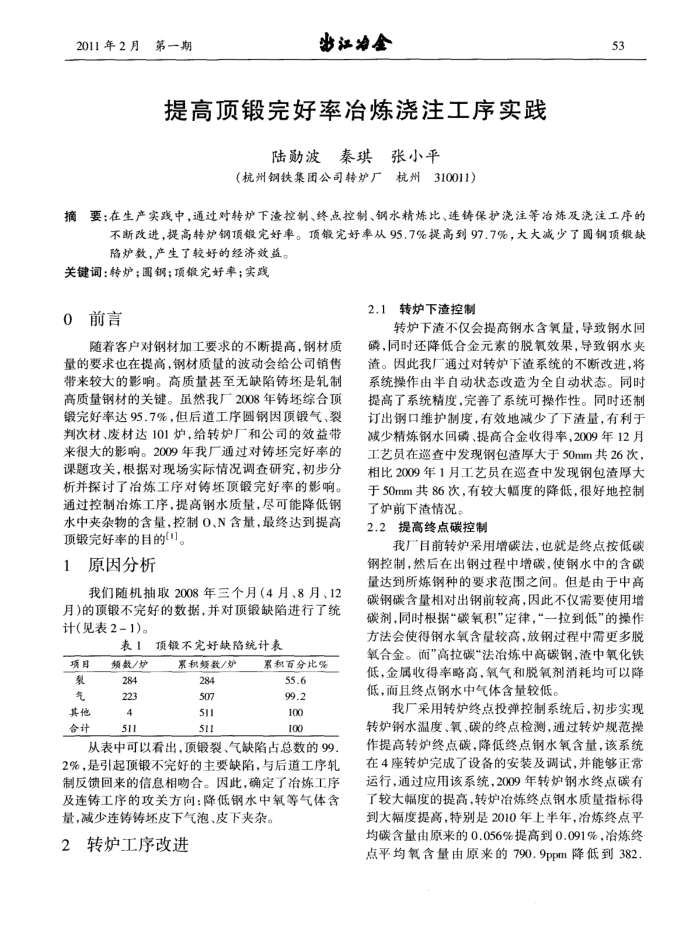

我们随机抽取2008年三个月(4月、8月、12 月)的顶锻不完好的数据,并对顶锻缺陷进行了统计(见表2-1)。

表1顶锻不完好缺陷统计表

项目黎气其他合计

频数/炉 284 223 4 511

累积频数/炉 284 507 511 511

累积百分比%

55.6 99.2 100 100

从表中可以看出,顶锻裂、气缺陷占总数的99 2%,是引起项锻不完好的主要缺陷,与后道工序轧制反馈回来的信息相吻合。因此,确定了冶炼工序及连铸工序的攻关方向:降低钢水中氧等气体含量,减少连铸铸坏皮下气泡、皮下夹杂。

转炉工序改进 2

2.1转炉下渣控制

转炉下渣不仅会提高钢水含氧量,导致钢水回磷,同时还降低合金元素的脱氧效果,导致钢水夹渣。因此我厂通过对转炉下渣系统的不断改进,将系统操作由半自动状态改造为全自动状态。同时提高了系统精度,完善了系统可操作性。同时还制订出钢口维护制度,有效地减少了下渣量,有利于减少精炼钢水回磷、提高合金收得率,2009年12月工艺员在巡查中发现钢包渣厚大于50mm共26次,相比2009年1月工艺员在巡查中发现钢包渣厚大于50mm共86次,有较大幅度的降低,很好地控制了炉前下渣情况。

2.2提高终点碳控制

我厂目前转炉采用增碳法,也就是终点按低碳钢控制,然后在出钢过程中增碳,使钢水中的含碳量达到所炼钢种的要求范围之间。但是由于中高碳钢碳含量相对出钢前较高,因此不仅需要使用增碳剂,同时根据“碳氧积定律,“一拉到低"的操作方法会使得钢水氧含量较高,放钢过程中需更多脱氧合金。而”高拉碳“法冶炼中高碳钢,渣中氧化铁低,金属收得率略高,氧气和脱氧剂消耗均可以降低,面且终点钢水中气体含量较低。

我厂采用转炉终点投弹控制系统后,初步实现转炉钢水温度、氧、碳的终点检测,通过转炉规范操作提高转炉终点碳,降低终点钢水氧含量,该系统在4座转炉完成了设备的安装及调试,并能够正常运行,通过应用该系统,2009年转炉钢水终点碳有了较大幅度的提高,转炉冶炼终点钢水质量指标得到大幅度提高,特别是2010年上半年,冶炼终点平均碳含量由原来的0.056%提高到0.091%,冶炼终点平均氧含量由原来的790.9ppm降低到382