您当前的位置:首页>论文资料>一种大型风机叶片制造合模根部免打磨工艺

内容简介

100

100当代化工研究

wmfeafImerwotlat

工艺与设备

2017-06

一种大型风机叶片制造合模根部免打磨工艺

*李奎

(国电联合动力技术(连云港)有限公司江苏222000)

摘要:根据两面式风机叶片或型的转点,主要阐述了一种风机叶片合模叶片根部免打度的方法,该方法的实施避免了风机叶片合过程中粉尘的产生,提高了叶片制造的劳动生产效率,降低了风电叶片制造车间的粉尘和员工接融触粉尘的职业危害风险,免打度的实现减少了此工序研唐工具集吸尘设备的投入,降低了全业的制造成本,免打唐的实现增大了叶片根部粘接区域的格接面积,提升了粘接强度,促进了产品质量的提高。

关键调:风机叶片;合模;叶根;合模缝;竞打离

中图分美号:T

文献标识码:A

Clamping Root ManufacturingbyOne Large-scaleFanBladeWithout GrindingTechnology

Likui

(GuoDian United Power Technology (Lianyungang)Company co., Itd, Jiangsu, 2220o0)

Abstracf: Acconding fo rhe featiures of two-side fan blade shaping, this paper mainly has expotnded one merhod withouf grinding for zhe clamping blade roor of one-type fan blade and rhe implementation of zhis merhod has avoided the prodhicrion of dust in the clamping process of fan blade, improved the production efficiency of blade mantgfarcturing, reduced zhe quamity of drst in rhe workshop of wind farrbine blade manigfacturing and neduced the occupafiona/ hazand and risk abof employee 3 contacting with dusz. The achievement ofnon-grinding has reduced the cost of abnasive fool of rhis wonking procedaure and the dusf collecting eqiipmen, rediced enferprise3 manafacrarring cost, achieved the enlargement of bonding area of blade root, improved zhe bonding strengrh and increased rhe product quality:

Key words: fan blade, clamping; blade root; clamping seam; without grinding

随着当前风电形势的好转,以及目前风电行业低风速大叶片的普及,大型风电叶片的制造工序越来越复杂,风机叶片的制造属于劳动密集型行业,目前常见的风电叶片制造成型方式主要有以下两种类

第一类,为在两个分半的模具上分别成型出叶片的两个半面,最后通过合模粘接将两面粘合成一体的方式,其成型过程比较容易实现;另一种是为以西门子为代表的风电叶片一体成型工艺,该工艺成型的叶片制造成型时就是一个整体,不存在两个半面合模粘接的情况,成型过程较为复杂,对设备和工艺的要求较高;

两个半面分别真空灌注成型[2],再通过合模粘接成-体,是目前大多数叶片制造厂商普遍采取的成型工艺,其工艺步骤如下

两半面玻纤布预锁辅的粘换面制作

4

粘换制涂制

真空灌注辅材销设模部打磨修整两半面合粘合

真空落注和图化

工库

强注绩村去除加热围化减型

H

在风机叶片成型过程铺布工序,因玻璃纤维布是人工铺设,在铺设时法兰边多余的纤维布无法做到精确预留,故真

半面时片壳体根能打磨前叶片玻璃明壳

图1

万方数据

叶片模具

空灌注固化后的玻璃钢壳体根部前后缘有定高度多余的玻璃钢层(如下图1)。

叶片合模时根部前10米无辅助粘接面,此区域的粘合为

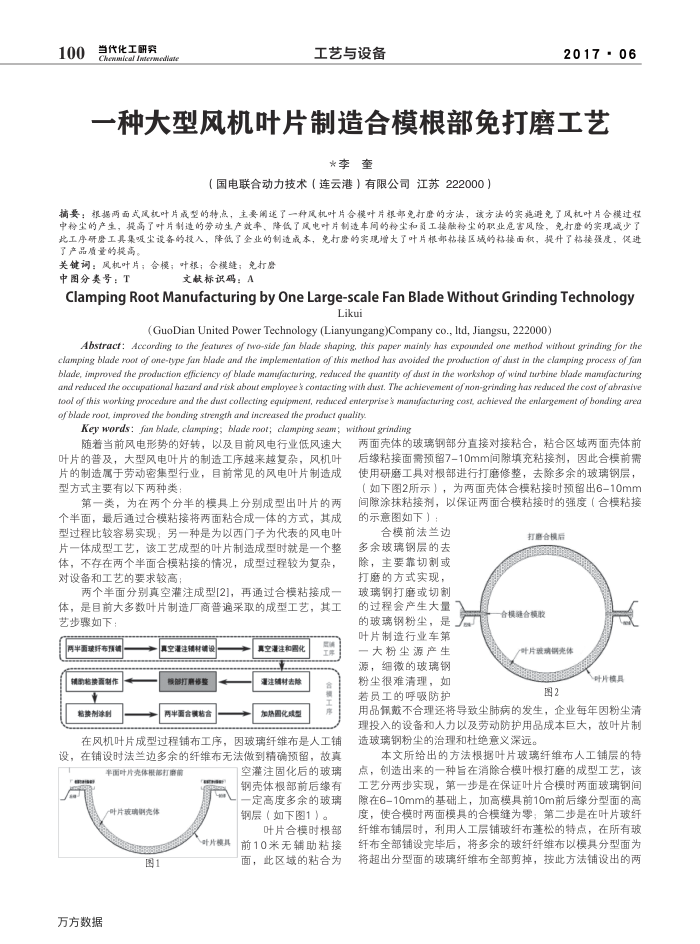

两面壳体的玻璃钢部分直接对接粘合,粘合区域两面壳体前后缘粘接面需预留7-10mm间填充粘接剂,因此合模前需使用研磨工具对根部进行打磨修整,去除多余的玻璃钢层,(如下图2所示),为两面壳体合模粘接时预留出6-10mm 间隙涂抹粘接剂,以保证两面合模粘接时的强度(合模粘接的示意图如下):

合模前法兰边多余玻璃钢层的去除,主要靠切割或打磨的方式实现,玻璃钢打磨或切割的过程会产生大量的玻璃钢粉尘,是

叶片制造行业车第大粉尘源产生源,细微的玻璃钢粉尘很难清理,如若员工的呼吸防护

打离合模后

合模缝合模胶

叶片玻璃锅壳体

叶片核具

图2

用品佩戴不合理还将导致尘肺病的发生,企业每年因粉尘清理投入的设备和人力以及劳动防护用品成本巨大,故叶片制造玻璃钢粉尘的治理和杜绝意义深远。

本文所给出的方法根据叶片玻璃纤维布人工铺层的特点,创造出来的一种旨在消除合模叶根打磨的成型工艺,该工艺分两步实现,第一步是在保证叶片合模时两面玻璃钢间隙在6-10mm的基础上,加高模具前10m前后缘分型面的高度,使合模时两面模具的合模缝为零;第二步是在叶片玻纤纤维布铺层时,利用人工层铺玻纤布蓬松的特点,在所有玻纤布全部铺设完毕后,将多余的玻纤纤维布以模具分型面为将超出分型面的玻璃纤维布全部剪掉,按此方法铺设出的两

上一章:乳化柴油研究进展及应用

下一章:一种两性活化解毒铬渣的方法