您当前的位置:首页>论文资料>一种基于移动电源的电池电量检测方案的实现

内容简介

数事其本与变用

数事其本与变用应用研究

一种基于移动电源的电池电量检测方案的实现

孙立君

(厦门理挚半导体科技有限公司福建厦门361008)

摘要:本论丈以移动电源芯片中的电池电量检测为核心,分析了日前达类芯片中检测电量的方式及其不足之处,并提出了一种性价比较高的检测设计方案,并对方案的优缺点进行崩述分析,并认为是一种设计相对容易,并能很好提高电池电量检测精度的设计方案。

关键调:移动电源电池电量检测电荷计量中图分类号:TM912

文献标识码:A

1概述

文章编号:1007-9416(2014)04-0077-02

指示50%"75%部分实际却占据了电池60%的电量,根据专门对电池

随着大容量高耗能的移动电子产品的问世,移动备用电源也随之发展而来。移动电源俗称充电宝,是为了弥补移动电子产品本身电池电量的不足而孕育面生的。例如Phone等高能耗的电子产品。移动电源本身是由大容量的锂电池和内部控制电路构成。控制电路又分为两种,一种为简单的升压控制芯片与单片机结合组成,另种则为专用控制芯片形成的集充电、升压、过流、过压以及短路保护等为一体的综合性电路系统,面这种方案也正以成本更低,控制更完备,系统更安全等优势越来越受到消费者青赚。在各种移动电源专用控制芯片的控制系统中有重要的一个控制环节,那就是移动电源的内部锂电池的电量指示,这种指示剩余电量的功能需要有较为准确的电量检测方法。

2各种电池电量检测方案分析

2.1目前通用的电量显示方法

目前通用的显示方式都是以四个LED灯的显示方案为主流,故本文也采用四个LED的显示方式来举例说明,

通用做法是将移动电源的总电量划分为四部分,25%,50%, 75%,100%。分别用四个LED灯来显示最早出现的移动电源中的电量指示,基本都是以电池电压的等分来简单判断电量多少的。例如将电池电压分为3.3V,3.6V,3.9V,4.2V,并以此为划分25%,50%, 75%,100%,就是认为在电池电压为4.2V~3.9V时电池电量为电池总电量的100%,当电池电压在3.9V~3.6V时电池电量为电池总电量的75%.电池电压在3,9V~3.6V时电池电量为电池总电量的 50%,当电池电压在3.6V~3.3V时电池电量为电池总电量的25%。

实际上,以上这种划分并不准确,因为电池的充放电时间与电池电压不是简单的线性关系。这样会导致电量划分不均匀,可能在

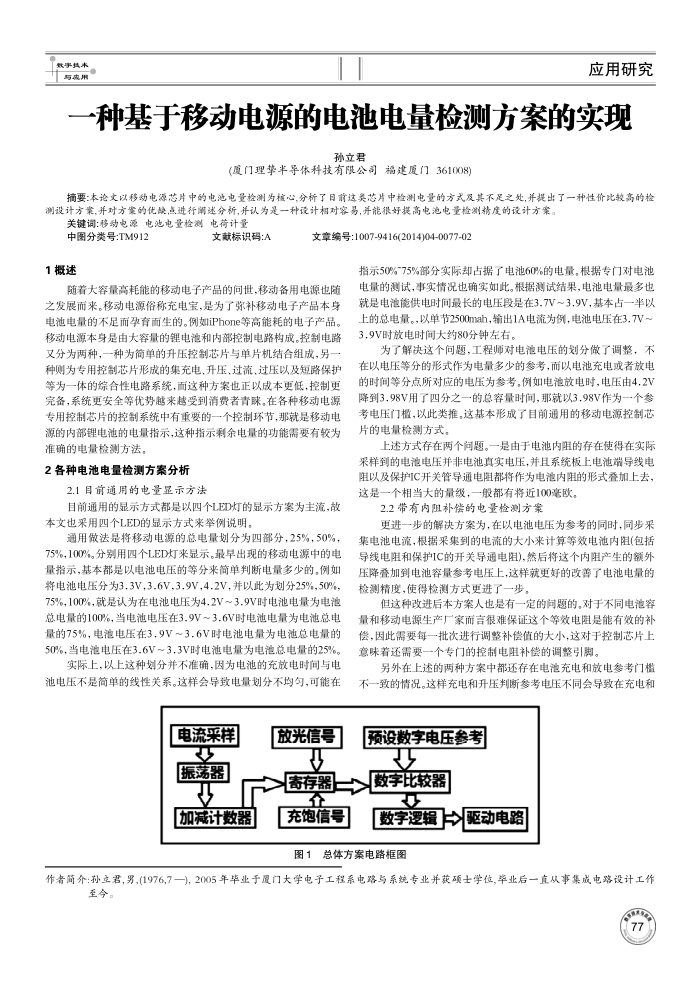

电流采样振荡器茶

加减计数器

放光信号

企寄存器企充饱信号

电量的测试,事实情况也确实如此。根据测试结果,电池电量最多也就是电池能供电时间最长的电压段是在3.7V~3.9V,基本占一半以上的总电量。,以单节2500mah,输出1A电流为例,电池电压在3.7V~ 3.9V时放电时闻大约80分钟左右。

为了解决这个问题,工程师对电池电压的划分做了调整,不在以电压等分的形式作为电量多少的参考,而以电池充电或者放电的时间等分点所对应的电压为参考,例如电池放电时,电压由4.2V 降到3.98V用了四分之一的总客量时闻,那就以3.98V作为一个参考电压门橙,以此类推。这基本形成了目前通用的移动电源控制芯片的电量检测方式。

上述方式存在两个间题。一是由于电池内阻的存在使得在实际采样到的电池电压并非电池真实电压,并且系统板上电池端导线电阻以及保护IC开关管导通电阻都将作为电池内阻的形式叠加上去,这是一个相当大的量级,一般都有将近100毫欧。

2.2带有内阻补偿的电量检测方案

更进一步的解决方案为,在以电池电压为参考的同时,同步采集电池电流,根据采集到的电流的大小来计算等效电池内阻(包括导线电阻和保护IC的开关导通电阻),然后将这个内阻产生的额外压降叠加到电池容量参考电压上,这样就更好的改善了电池电量的检测精度,使得检测方式更进了一步。

但这种改进后本方案人也是有一定的间题的。对于不同电池容量和移动电源生产厂家而言很难保证这个等效电阻是能有效的补

一批次进行调整补偿值的大小,这对于控制芯片上

偿,因此需要每一

意味着还需要

个专门的控制电阻补偿的调整引脚。

另外在上述的两种方案中都还存在电池充电和放电参考门槛不一致的情况。这样充电和升压判断参考电压不同会导致在充电和预设数字电压参考

企数字比较器

查

数字逻辑

图1

总体方案电路框图

驱动电路

作者简介:孙立君,男(1976,7一),2005年毕业于履门大学电子工程系电路与系统专业并获硕士学位,毕业后一直从事集成电路设计工作

至今。

上一章:失效锂离子电池焙烧及其有价金属浸出

下一章:热电池中正极材料后处理技术的应用研究