您当前的位置:首页>论文资料>不锈钢冶炼粉尘预还原实验研究

内容简介

第10卷第6期 2010年12月

第10卷第6期 2010年12月过程工程学报

The Chinese Jourmal of Process Engineering

不锈钢冶炼粉尘预还原实验研究李园超,俞晓,王强,李秋菊,洪新

(上海大学销铁冶金重点实验室,上海200072)

VoL.10 No.6 Dec.2010

摘要:采用自主设计的间歌振动式斜直管移动床反应器对不锈钢冶炼粉尘进行预还原,以铁浴终还原炉产生并重整的含H和CO的混合气体作为还原气,探索中低温条件下各因素对不锈钢粉尘预还原反应的影响。结果表明,在气固

比0.85L/g、还原气体成分CO0~40%()、报动间款比1:2的优化条件下,预还原率较高,最高可达73.6% 关键调:不锈钢冶炼;粉尘;中低温:预还原;报动间歇比

中图分类号:TF09 1前言

文献标识码:A

文章编号:1009-606X(2010)06-1115-04

间歇比、气固比、气体成分等因素对还原率的影响.

不锈钢冶炼粉尘是指在电弧炉、AOD/VOD炉冶炼炉生产不锈钢过程中,在强烈搅动下,炉内高温液体部分进入烟道并被布袋除尘器或电除尘器收集到的金属、渣等的混合物l1,2),其中含大量Fe,Cr,Ni等有价金属氧化物[3],传统的固化和填埋处理不仅浪费资源14],且由于重金属易渗入土壤和水源,对环境也有污染。近年来发展了采用含碳球团的“二步法”还原工艺,即将不锈钢粉尘配以低挥发的煤粉和适当的粘结剂充分混合,经造球机造球或球机压制成球团后烧结,再以烧结球团为块矿炼铁炼钢,将粉尘球团化后再加入电弧炉虽然是一条可行的回收途径,但在球团化过程中需消耗附加能量和粘结剂,此外由于电弧炉的氧化性气氛不利于Cr等有价元素的还原,处理过程中还需消耗硅、铁等金属还原剂,增加了回收程序和回收成本(5)

本课题组近年来研究了在中低温条件下,采用碳氢混合气体对粉料进行快速预还原、再加入铁浴终还原炉中彻底回收的二步法处理技术,一方面可综合利用终还原炉中剩余的高附加值还原性气体,另一方面还原后的高品位粉尘也减小了终还原炉炼铁的压力.本研究在毛佳君等6]不锈钢粉尘中低温氢还原实验的基础上,采用铁浴终还原反应器产生并重整的含Hz和CO的还原性混合气体,以期在气固反应环节获得较高的还原率以改善终还原环节的负担和能量平律衡状态,从而提高整个处理过程的效率及物质与能量的利用率[7,8],

本工作在综合现有气固反应器优缺点的基础上,设

计制作了一套间数振动式斜直管反应器对粉尘进行预还原,新装置比原螺旋管式反应器有效延长了停留时间并可抑制还原料在反应器内壁的粘结实验考察了报动

收稿日期:2010-10-13,修回日期:2010-11-22

基金项目:国家自热科学基企重点资助项日(编号:50634040)

2

实验

2.1原料与试剂

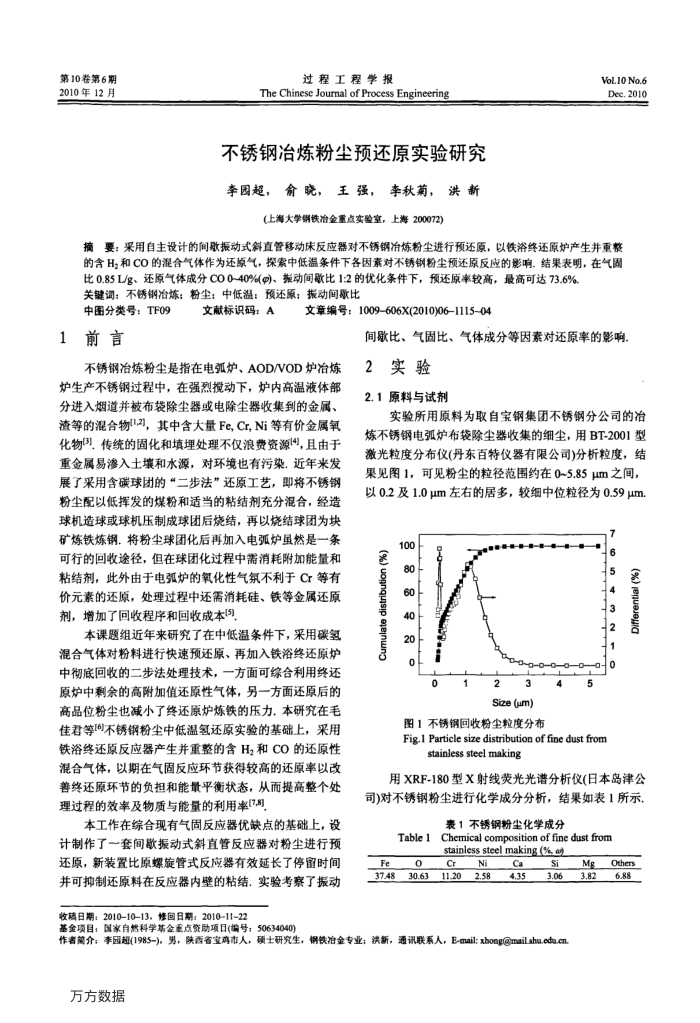

实验所用原料为取自宝钢集团不锈钢分公司的冶炼不锈钢电弧炉布袋除尘器收集的细尘,用BT-2001型激光粒度分布仪(丹东百特仪器有限公司)分析粒度,结果见图1,可见粉尘的粒径范围约在0~5.85μm之间,以0.2及1.0μm左右的居多,较细中位粒径为0.59μm

100

(%) ution distribu Cumulate

80 60 40 20 of

9.

o

12

3 Size (um)

4

6 5

4 3 12 11

000 6

图1不锈钢回收粉尘粒度分布

Fig.1 Particle size distribution of fine dust from

stainless steel making

Differential

用XRF-180型X射线荧光光谱分析仪(日本岛津公司)对不锈钢粉尘进行化学成分分析,结果如表1所示

Table1

Fe 37.48

0 30.63

表1不锈钢粉尘化学成分

Chemical composition of fine dust from stainless steel making (%, e)

Cr 11.20

Ni 2.58

Ca 4.35

Si 3.06

作者第介:李园超(1985-),男,陕西省宝鸡市人,硕士研究生,钢铁冶金专业;洪新,通讯联系人,E-mail:xhong@mail.sha.cda.cn 万方数据

Mg Z8'E

Others 6.88