曲轴轴承座裂解槽参数对裂尖应力应变场的影响

内容简介

第4期(总第231期) 2017年8月

第4期(总第231期) 2017年8月车用发动机 VEHICLE ENGINE

No 4(Serial No 231)

Aug2017

曲轴轴承座裂解槽参数对裂尖应力应变场的影响

杨丹,寇淑清

(1.吉林农业大学,吉林长春130118;2.吉林大学鲲锻研究所,吉林长券130022)

摘要:裂解技术的核心问题是人为构造缺口,在缺口处形成应力集中,产生初始黎纹源,裂纹扩展直至最终断裂。本研究以某轿车曲轴轴承座为研究对象,利用解理断裂正应力判据作为理论依据,运用断裂力学软件Abaqus 模拟分析了不同缺口参数下,裂解前累尖处的应力应变场。道过模拟分析,研究裂解缺口参数对解理断裂判据中各参量值的影响。分析结果表明:曲轴轴承座材料QT500常温呈脆性,缺口不敏感;鉴于裂解中要考虑裂纹形核、扩展、缺口加工及裂解载荷等问题,初步确定了曲轴轴承座裂解槽的优化参数。经试验验证,缺口参数优化后获得了理想的裂解效采。

关键词:曲轴:轴承座:裂解:工艺参数 DOI:10 3969/; issn 1001-2222 2017 04 005

中图分类号:TK4133文献标志码:B

文章编号:1001-2222(2017)04-0022-04

发动机是汽车的核心部件,是汽车的动力源,其性能直接决定了汽车的性能。当今社会,汽车工业飞速发展,发动机主要零部件的制造加工也出现了一些新的制造工艺,裂解工艺就是其中之一。裂解工艺本质上是借助材料的脆性预先加工初始裂纹源,施加垂直于断裂面的正应力,使其在裂纹源处产生微裂纹,待裂纹扩展后达到零件部分的目的。这种加工工艺具有加工工序少、制造精度高、设备投资小、生产成本低等优点。连杆裂解技术已经比较成熟,曲轴轴承座的结构与连杆结构相似,属于典型剖分类零件,由本体和轴承盖装配而成,用螺栓连接,但材料与连杆不同-1-31。

裂解工艺中人为加工的初始裂纹源称为裂解槽

(也称缺口),从多年连杆裂解研究经验得知:裂解摊的参数对裂尖附近应力应变场有重要影响,进而影响裂解加工的载荷、质量和加工速度4-」。本研究利用Abaqus软件,以某轿车6缸发动机曲轴轴承座为研究对象,对裂解加工进行数值模拟,分析裂解槽各参数对裂尖应力应变场的影响,从而对裂解槽各

参数进行优化并加以试验验证, 1解理断裂判据

为保证裂解加工过程中员弧面的变形量很小和收稿日期:2016-09-29;修回日期:2017-08-01

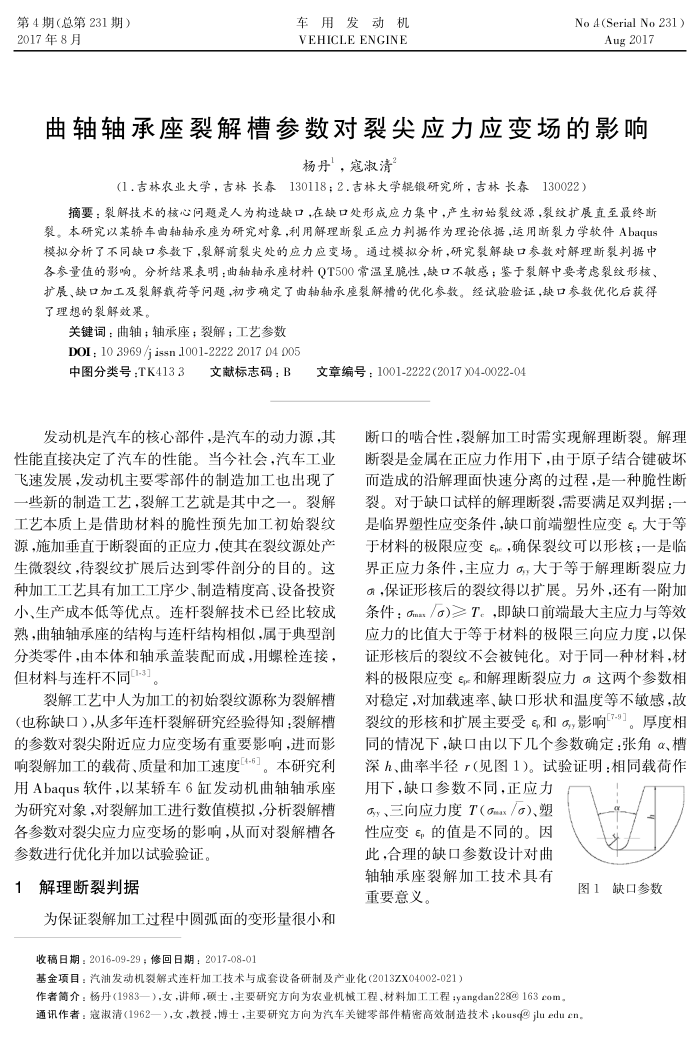

断口的啮合性,裂解加工时需实现解理断裂。解理断裂是金属在正应力作用下,由于原子结合键破坏而造成的沿解理面快速分离的过程,是一种脆性断裂。对于缺口试样的解理断裂,需要满定双判据:一是临界塑性应变条件,缺口前端塑性应变大于等于材料的极限应变,确保裂纹可以形核;一是临界正应力条件,主应力大于等于解理断裂应力,保证形核后的裂纹得以扩展。另外,还有一附加条件:6m/)≥T。即缺口前端最大主应力与等效应力的比值大于等于材料的极限三向应力度,以保证形核后的裂纹不会被钝化。对于同一种材料,材料的极限应变和解理断裂应力这两个参数相对稳定,对加载速率、缺口形状和温度等不敏感,故裂纹的形核和扩展主要受和影响-]。厚度相同的情况下,缺口由以下几个参数确定:张角α、槽深h、曲率半径r(见图1)。试验证明:相同载荷作

用下,缺口参数不同,正应力 Gs、三向应力度T(nx/o)、塑性应变印的值是不同的。因此,合理的缺口参数设计对曲

轴轴承座裂解加工技术具有重要意义。

基金项目:汽油发动机裂解式连杆加工技术与成套设备研制及产业化(2013ZX04002-021)

作者简介:杨丹(1983一),女,讲师,硕士,主要研究方向为农业机械工程、材料加工工程;yangdan228@163com。

图1缺口参数

通讯作者:寇淑清(1962一),女,教授,博士,主要研究方向为汽车关键零部件精密高效制造技术;kousqjlueduen,