基于模拟计算的GD﹢I发动机燃烧室优化设计

内容简介

第1期(总第234期) 2018年2月

第1期(总第234期) 2018年2月车用发动机 VEHICLE ENGINE

No (Serial No 234)

Feb 2018

基于模拟计算的GDI发动机燃烧室优化设计

李学伟,凌鑫晨,曹波

(泛亚汽车技术中心有限公司,上海201201)

摘要:利用AVLFire软件,对一款高压缩比直喷汽油机的缸内流动及喷雾过程进行了数值模拟,研究了不同

燃烧室设计方策对缸内流动过程的影响。结合滚流、旋流、满动能、缸内当量比分布等8项评价指标,分析了不同方案对混合气形成的改善效果。通过分析计算结果,并引入优化率对燃烧室设计进行评估,评估结果表明,最优方案在高转速工况和低转速工况的优化率分别达到了253%和234%,发动机缸内混合气的形成过程得到了明显的改善。

关键词:缸内直喷汽油机燃烧室优化设计:评价指标 DOI : 10 3969 /j issn 1001-2222 2018 01 006

中图分类号:TK4238

文献标志码:B

文章编号:1001-2222(2018)01-0032-07

随着排放及油耗法规的日益严苛1-2},采用更高压缩比、引入深度米勒循环和高压缸内直喷技术的发动机受到了越来越多的关注[3-9]。

在新一代的发动机燃烧系统开发过程中,需要考虑燃烧室及进排气系统的设计,喷油器的选型和布置,气门正时及喷油相位等因素1」。在此过程中,通过合理的、流程化的CAE分析,可以大幅降低燃烧系统的开发周期[11-12]。本研究以一款高压缩比的直喷汽油机为对象,通过CFD模拟计算,研究了不同燃烧室对缸内流动、喷雾过程以及混合气形成的影响。提出了基于滚流、旋流、缸内当量比分布等8项指标的燃烧室设计评价体系,并以此对计算结果进行分析。

缸内过程计算模型 1

整个发动机循环计算过程从排气时刻开始,包

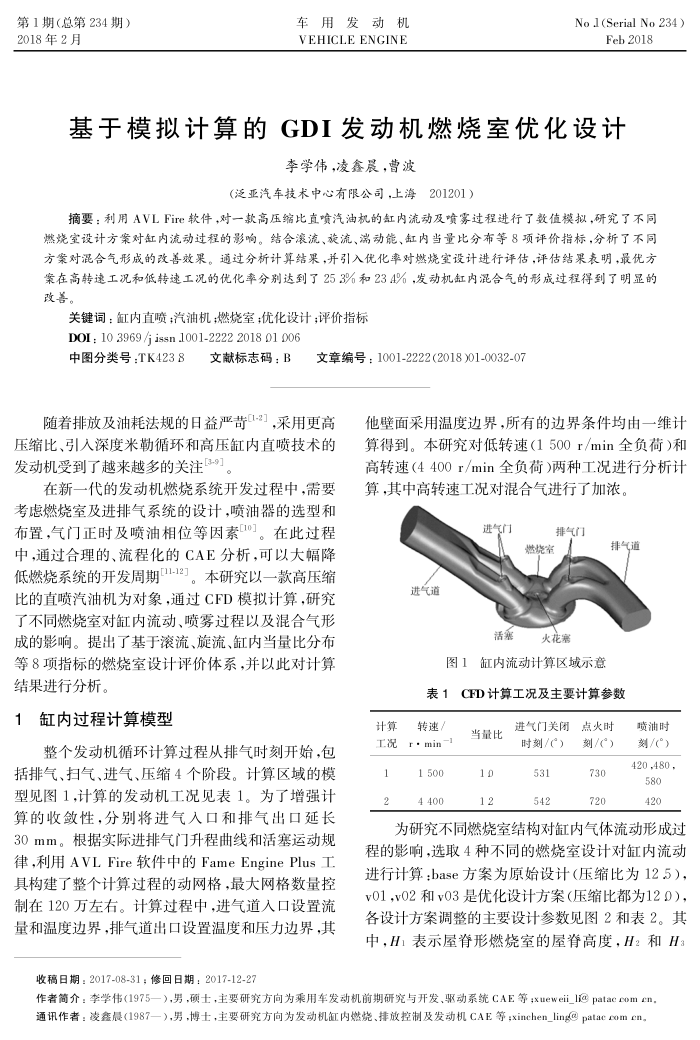

括排气、扫气、进气、压缩4个阶段。计算区域的模型见图1,计算的发动机工况见表1。为了增强计算的收敛性,分别将进气入口和排气出口延长 30mm。根据实际进排气门升程曲线和活塞运动规律,利用AVLFire软件中的FameEnginePlus工具构建了整个计算过程的动网格,最大网格数量控制在120万左右。计算过程中,进气道入口设置流量和温度边界,排气道出口设置温度和压边界,其

收稿日期:2017-08-31;修回日期:2017-12-27

他壁面采用温度边界,所有的边界条件均由一维计算得到。本研究对低转速(1500r/min全负荷)和高转速(4400r/min全负荷)两种工况进行分析计算,其中高转速工况对混合气进行了加浓

进气门

进气道

活塞

排气门

燃烧室火花塞

图1缸内流动计算区域示意

排气道

表1CFD计算工况及主要计算参数

计算

转速/ 工况r·min

1 2

1500 4 400

当量比 10 12

点火时

进气门关闭,

时刻/() 531 542

刻/() 730 720

喷油时刻/(°) 420,480, 580 420

为研究不同燃烧室结构对缸内气体流动形成过

程的影响,选取4种不同的燃烧室设计对缸内流动进行计算:base方案为原始设计(压缩比为125), v01,v02和v03是优化设计方案(压缩比都为120),各设计方案调整的主要设计参数见图2和表2。其中.H:表示屋脊形燃烧室的屋脊高度,H2和H:

作者简介:李学伟(1975一),男,硕士,主要研究方向为乘用车发动机前期研究与开发,驱动系统CAE等;xueweii_l@pataceomen 通讯作者:凌鑫晨(1987一),男,博士,主要研究方向为发动机缸内燃烧、排放控制及发动机CAE等;xinchen_ling@pataceomcn

上一章:提高共轨喷油器工作效率研究

下一章:基于双子乳化剂的微乳化柴油配比优化