您当前的位置:首页>论文资料>基于有限元法的热套凸轮轴冷却工艺研究

内容简介

第2期(总第235期) 2018年4月

第2期(总第235期) 2018年4月车用发动机 VEHICLE ENGINE

赵蛟”,邹宏”,余超”,唐斯琪”,姚进

No 2(Serial No 235 )

Apr2018

(1四川大学制造科学与工程学院,四川成都610065;2.中汽成都配件有限公司,四川成都610504)

摘要:基于有限元法研究热套凸轮轴装配工艺,分析采用不同流体以不同吹冷速度强制冷却凸轮轴时的冷却效率。结果表明,随着冷却流体流速的增大,冷却速度显著增大,但冷却速度对于流速增加的敏感性逐渐降低,缩响更加显著。冷却过程中凸轮轴轴体由于热传导产生的胀并不影响下一缸凸轮的装配。

关键词:过盈连接热套凸轮轴:对流传热冷却速度 DOI:10 3969/j issn 1001-2222 2018 02 015

中图分类号:TK402

文献标志码:B

文章编号:1001-2222(2018)02-0087-06

凸轮轴是发动机配气机构中最核心的部件之一。较于传统的凸轮轴生产工艺,装配式凸轮轴的加工技术符合精益生产原则,具有轻量化、高精度、高效率、低成本、高柔性的优点1-2]。对于装配式凸轮轴生产,一般按照连接方式分为扩管法、滚花法、焊接法、粉末冶金和热套法几种。前四种连接方式虽然能够满足凸轮轴所需的连接强度,但相比于热套凸轮轴,有着凸轮轴变形较大,装配设备复杂,装配精确性不足,基至产生裂纹的缺点。热套凸轮轴尤其承受较小扭矩的热套凸轮轴克服了这些缺点[1-3],且又有装配式凸轮轴的共性优点

20世纪90年代末,德国Daimler-Benz公司和

美国AE公立公司电请了热套法装配式凸轮轴的专利技术4-51。2007年.德国EMAG公司开发出全自动数控装配机,专门生产采用感应加热法的热套式凸轮轴,并申请了技术专利,这为热套式凸轮轴的研发生产提供了可能。2013年,德国AntonioMe-nonna"等人对热套法提出改进工艺,在凸轮内壁和轴管外表面配合处预制出一定花纹,再进行热套装配,配合面粗糙度增加,增大了连接强度。梁文超"通过选取局部圆筒简化模型,对热套凸轮轴的装配过程、静扭过程等进行了数值仿真对比研究。上述研究旨在实现热套式凸轮轴的生产和保证连接强度,对热套式工艺连接技术的冷却问题并没有研究,事实上冷却工艺涉及到凸轮轴的装配效率。

热套凸轮轴的装配主要有两步,一是加热膨胀,收稿日期:2017-09-11;修回日期:2018-01-05

二是定位冷却。一般情况下,加热膨胀阶段在设定好相关感应加热参数后对装配效率影响较小。而热套凸轮轴的轴管之上一般装有数个凸轮,装配时依次装配,上一个凸轮完全固位,下一个凸轮才能开始装配。在装配时,依靠凸轮自身冷却的方式严重影响凸轮的装配效率,选择何种强制冷却方式是研究的重点。本研究从凸轮装配冷却效率的角度,探究流体种类和流速对冷却时间的影响。

1问题描述 1.1装配原理

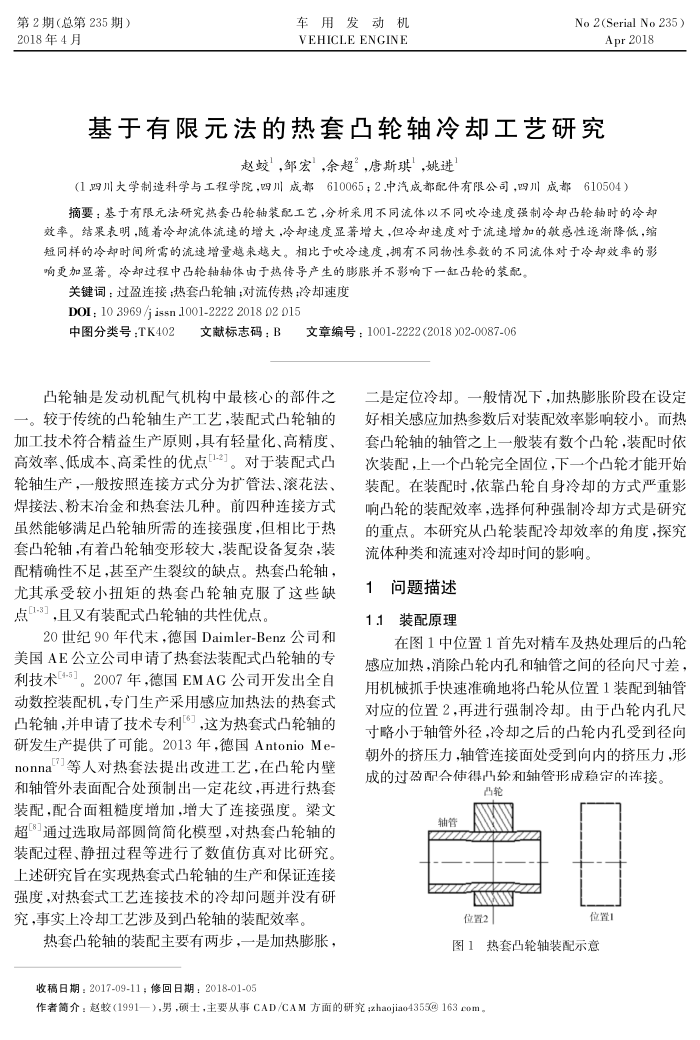

在图1中位置1首先对精车及热处理后的凸轮感应加热,消除凸轮内孔和轴管之间的径向尺寸差,用机械抓手快速准确地将凸轮从位置1装配到轴管对应的位置2,再进行强制冷却。由于凸轮内孔尽寸略小于轴管外径,冷却之后的凸轮内孔受到径向朝外的挤压力,轴管连接面处受到向内的挤压力,形成的过盈配合使得凸轮和轴管形成稳定的连接。

凸轮

轴管 222

位置2

位置1

图1热套凸轮轴装配示意

作者简介:赵蚊(1991—),男,硕士,主要从事CAD/CAM方面的研究;zhaojiao4355@163eom。