您当前的位置:首页>论文资料>钢连铸两相区溶质再分配数学模型

内容简介

第10卷增刊1 2010年4月

第10卷增刊1 2010年4月过程工程学报

The Chinese Jourmal of Process Engineering

钢连铸两相区溶质再分配数学模型

罗森,朱苗勇,祭程,杨跃标(东北大学材料与冶金学院,辽宁沈阳110004)

Vol.10 Suppl. No.1

Apr.2010

摘要:建立了考虑凝周过程8/相变化以及MnS夹杂析出的钢连铸两相区溶质再分配数学模型.分析了钢种成分和 MnS夹杂物析出对钢凝周过程高温力学性能的影响,模型计算周相率分别为0.75和1.0处温度与文献报道的实测零强度温度(ZST)和零望性温度(ZDT)吻合良好.计算结果表明,钢种C,P,S成分增加,脆性温度区间增加,裂纹几率增加

关键词:微观偏析:MnS析出物:数学模型;裂纹趋势:连铸

中图分类号:TF777.2 1前言

文献标识码:A

文章编号:1009-606X(2010)S1-024605

微观偏析数学模型,对于不同连铸工艺对钢凝固过程溶质微观偏析的影响,直接采用凝固传热模型9计算铸坏

钢连铸过程中,由于溶质元素在固液共存两相区不同相内的热力学平衡溶解度不同,枝晶间溶质元素将重新分配,通常溶质元素向液相排出,从而造成局部溶质变化,形成微观偏析,这种短程成分变化将会改变局部凝固时间和影响铸坏质量,且凝固过程中产生的偏析不能够在后续工序中完全消除将会影响最终产品的机械性能.

钢凝固过程溶质微观偏析与凝固过程宏观现象(冷却过程),微观现象(二次枝晶生长),以及夹杂物形成(MnS析出)等相关,因此要定量措述钢凝固过程溶质微观偏析现象,模型必须尽量多的考虑影响因素,在过去几十年里,研究者提出了不同复杂程度的微观偏析数学模型,分别考虑了钢凝固过程具体特征,比如包晶反应[1-3],枝品粗化(4,5],MnS夹杂析出[6-8],本工作建立了同时考虑钢凝固过程8/相转变以及MnS夹杂析出的溶质

(e)

不同位置的冷却速率,将其作为溶质微观偏析模型的输入条件,并最终分析了钢种成分和MnS夹杂物析出对钢凝固过程高温力学性能的影响规律,

2

溶质微观偏析模型

2.1溶质扩散模型

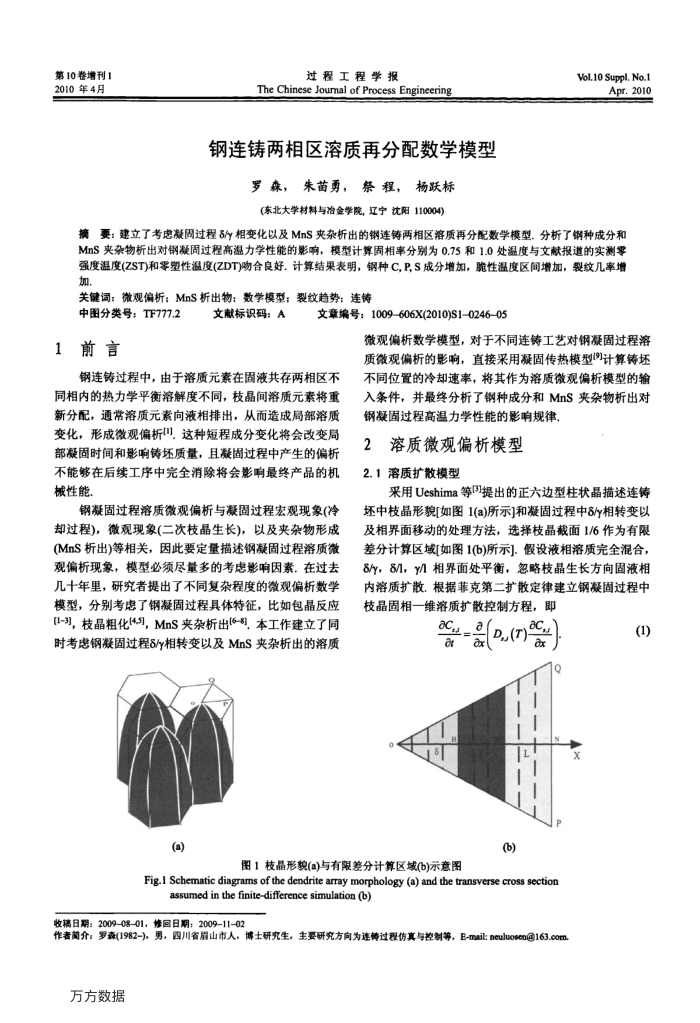

采用Ueshima等[3]提出的正六边型柱状晶描述连铸坏中枝晶形貌[如图1(a)所示]和凝固过程中8/相转变以及相界面移动的处理方法,选择枝晶截面1/6作为有限差分计算区域[如图1(b)所示].假设液相溶质完全混合, 8/,8/l,y/l相界面处平衡,忽略枝晶生长方向固液相内溶质扩散.根据菲克第二扩散定律建立钢凝固过程中枝晶固相一维溶质扩散控制方程,即

acu-ar

D,(T)) ac,

(b)

图1枝晶形貌(a)与有限差分计算区域(b)示意图

Fig.1 Schematic diagrams of the dendrite array morphology (a) and the transverse cross section

assumed in the finite-difference simulation (b)

收稿日期:2009-08-01,修回日期:2009-11-02

作者介:罗森(1982-),男,四川省眉山市人,博士研究生,主要研究方向为连铸过程仿真与控制等,E-mail:neuluosen163.com 万方数据

(1)

上一章:激光焊机在酸轧联合机组中的应用

下一章:连铸机设计及其软件系统开发