您当前的位置:首页>论文资料>TBM盘型滚刀不同磨损状态下的切削力预测

TBM盘型滚刀不同磨损状态下的切削力预测

内容简介

精密制造与自动化

精密制造与自动化2017年第2期

TBM盘型滚刀不同磨损状态下的切削力预测

夏岩1万熠丨付秀丽杨波李鹤”

(1.山东大学机械工程学院高效洁净机械教育部重点实验室济南250061:

2.东北大学机械工程与自动化学院沈阳110819)

摘要基于ABAQUS/Explicit非线性显式动力学有限元计算,分析了滚刀在不同磨损厚度和不同磨损刃角的受力,以及滚刀与岩石的接触压力。计算结果显示,在不同磨损条件下,滚刀所受的贯入力是滚动力的3借,侧向力可以忽略不计,在均匀磨损条件下,滚刀受力和接触压力随磨损加剧也快速增大。在刃角磨损条件下,滚刀受力和接触压力不随刃角变化成比例增加,具有一定随机分布特性,其最大值和无磨损滚刀受力最大值差异较小。

这些结论为TBM的结构设计、滚力的寿命预测和动力学分析提供了参考依据。关键词TBM盘形滚刀数值模拟ABAQUS

全断面岩石掘进机(Fullfacerocktunnelboring machine,TBM)因为其掘进速度快、自动化程度高、安全条件好、环境危害小等诸多优点被广产泛应用于城市地铁、高速铁路和输水输气等重大工程中。 TBM中的盘型滚刀是和岩石直接相互作用的核心部件,它的技术性能与隧道的掘进速度和掘进成本密切相关,对盘型滚刀进行研究是很有必要的,

通过实验研究和理论分析,国内外相关学者在盘型滚刀的工作原理和岩石的破坏机理方面取得了大量成果,其中:宋克志等"对隧道播进机盘形滚刀的受力特征和破岩机理进行了研究,并提出了刀盘转矩计算方法:李辉等2利用ABAQUS对盘形滚刀受力进行了仿真,对滚刀寿命研究提供了理论依据,但是对不同磨损条件下的滚力受力和其中的关系没有描述:赵晓旭等3采用光滑粒子流SPH方法和有限元混合方法对盘形滚刀破岩过程进行数值模拟,得到了不同贯入度情况下滚刀破岩时的受力和分布规律:程军等“采用有限元方法对滚刀压痕实验与线性切槽实验进行了仿真分析;H.Huang"通过FLAC软件对标准模形盘力破碎岩石过程进行了模拟:廖志毅等采用RFPA软件对模拟分析了节理岩体在刀具动态载荷作用下的损伤破裂过程,探讨了节理间距和节理角度的影响:H.Y.Liu"和 Kou.S.Q."通过对单刃和双刃滚刀作用下的岩石破裂过程数值模拟,研究了破岩机理和围压对破岩效

*国家自然基金项目

编号:511750711575320 万方数据

果的影响:张魁等“应用2D离散单元模型,在考虑围压条件下,对不同节理岩石进行仿真研究,发现当节理间距为150mm及节理角度为45°到60° 时,滚刀切削效率较高。

以上的研究证明了通过有限元方法可以有效地模拟TBM滚刀和岩石的作用力关系,但是未能揭示出不同磨损条件下,滚刀的受力特性和损伤趋势。本文以某饮水工程实测的硬岩数据为基础,利用业界公认的非线性有限元软件ABAQUS为工具,对径尚均匀磨损和单一刃角磨损的滚力力盘的受力状况进行仿真分析,以获得滚刀在不同方向、不同磨损量状况下的受力情况,为滚刀的寿命预测、结构

设计、动力学分析提供依据。 1有限元模型的建立

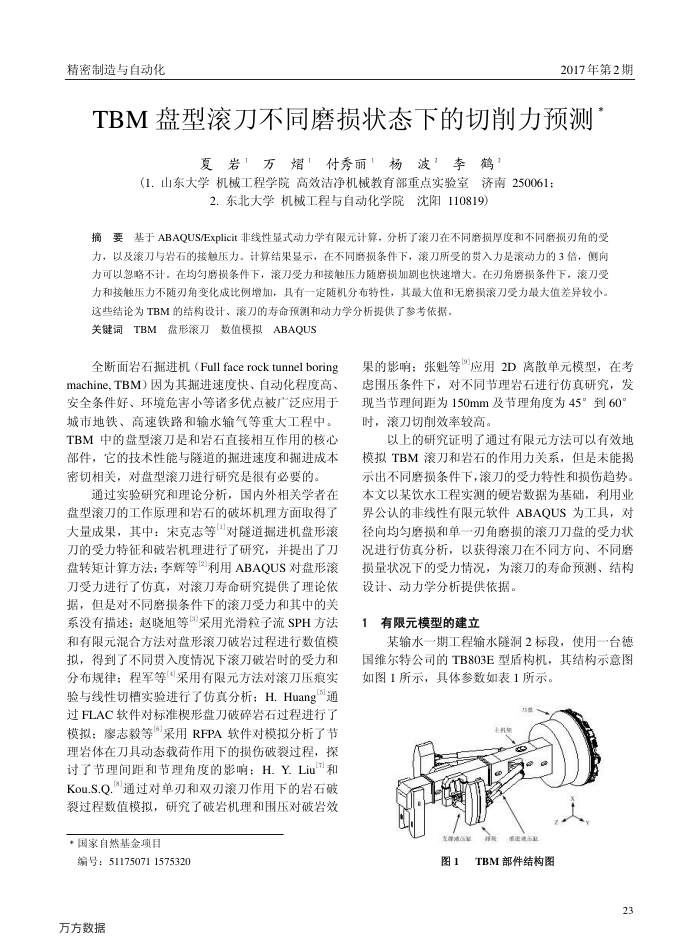

某输水一期工程输水隧洞2标段,使用一台德国维尔特公司的TB803E型盾构机,其结构示意图如图1所示,具体参数如表1所示。

重通五)

图1

TBM部件结构图

23

上一章:基于关键控制点装备质量模糊综合评估

下一章:典型注塑模具的数控工艺分析与编程