您当前的位置:首页>论文资料>变换系统电加热器的配置

内容简介

16

161存在问题

小氮肥第39卷第1期2011年1月

变换系统电加热器的配置

于景臣

(吉林通化化工股份有限公司·134102)

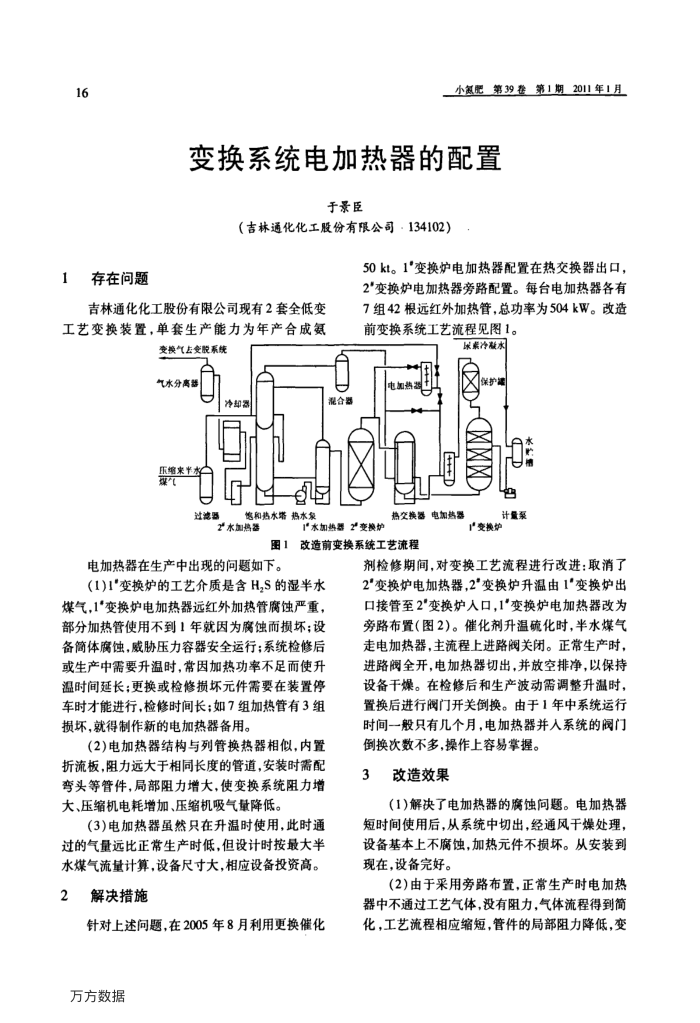

50kt。1"变换炉电加热器配置在热交换器出口, 2"变换炉电加热器旁路配置。每台电加热器各有

吉林通化化工股份有限公司现有2套全低变工艺变换装置,单套生产能力为年产合成氨

变换气去变脱系统

人

气水分离器

冷却器

压缩束半水

限合器

7组42根远红外加热管,总功率为504kW。改造前变换系统工艺流程见图1。

尿素净敲水

保护

过滤器

糖和热水塔热水泵

1'水加热器2"变换炉

2'水加热器

热交换器电加热器

计量系

1变换炉

图1改造前变换系统工艺流程

电加热器在生产中出现的问题如下。

(1)I"变换炉的工艺介质是含H,S的湿半水煤气,1*变换炉电加热器远红外加热管腐蚀严重,部分加热管使用不到1年就因为腐蚀而损坏;设备筒体腐蚀,威胁压力容器安全运行;系统检修后或生产中需要升温时,常因加热功率不足而使升温时间延长:更换或检修损坏元件需要在装置停车时才能进行,检修时间长;如7组加热管有3组损坏,就得制作新的电加热器备用。

(2)电加热器结构与列管换热器相似,内置折流板,阻力远大于相同长度的管道,安装时需配弯头等管件,局部阻力增大,使变换系统阻力增大、压缩机电耗增加、压缩机吸气量降低。

(3)电加热器虽然只在升温时使用,此时通过的气量远比正常生产时低,但设计时按最大半水煤气流量计算,设备尺寸大,相应设备投资高。

解决措施 2

针对上述问题,在2005年8月利用更换催化万方数据

剂检修期间,对变换工艺流程进行改进:取消了 2"变换炉电加热器,2"变换炉升温由1'变换炉出口接管至2"变换炉人口,1变换炉电加热器改为旁路布置(图2)。催化剂升温硫化时,半水煤气走电加热器,主流程上进路阀关闭。正常生产时,进路阀全开,电加热器切出,并放空排净,以保持设备干燥。在检修后和生产波动需调整升温时,置换后进行阀门开关倒换。由于1年中系统运行时间一般只有几个月,电加热器并人系统的阅门

倒换次数不多,操作上容易掌握。 3

改造效果

(1)解决了电加热器的腐蚀问题。电加热器短时间使用后,从系统中切出,经通风干燥处理,设备基本上不腐蚀,加热元件不损坏。从安装到现在,设备完好。

(2)由于采用旁路布置,正常生产时电加热器中不通过工艺气体,没有阻力,气体流程得到简化,工艺流程相应缩短,管件的局部阻力降低,变

上一章:氨合成塔高温氢腐蚀分析与测定

下一章:NHD脱碳液污染后的几种处理方法