您当前的位置:首页>论文资料>薄板坯工艺生产SPHC钢中氮的控制实践

薄板坯工艺生产SPHC钢中氮的控制实践

内容简介

总第176期 2010年10月

总第176期 2010年10月文章编号:10099700(2010)050047-03

南方金属 SOUTHERNMETALS

Sum.176 October 2010

薄板坏工艺生产SPHC钢中氮的控制实践

田启新,杨晓江,耿伟,刘曙光(唐山钢铁股份有限公司,河北唐山063016)

摘要:详细阐述在冷轧料的生产实践中转炉、精炼、连铸工序的降氮措施,特别介绍了连铸保护系统的改造细节关键调:薄板坏连铸;保护浇;降氰

中图分类号:TC335.12

文献标识码:B

ControlofnitrogencontentinSPHCsteelproducedwiththinslabprocess

TIAN Qi-xin, YANG Xiao-jang, CENG Wei, LIU Shu-guang(Tangshan Iron and Steel Co, Ld. ,Tangshan 063016,Hebei)

Abstract : The nitrogen-diminishing measures in the converter operation,refining and continuous casting employed in the produc tion of SPHC steel are represented,and the modification of the protection system for ontinuous casting are detailed in this paper Key words: thin slab continuous casting, protected casting, nitrogen diminishing

氮在部分钢种里可作为合金元素,在微合金化钢中可促进微合金元素的强化作用,提高钢的强度.但在大部分钢中,氮都被视为杂质元素.钢中氮含量较高时,钢材产生时效脆化,降低钢的冲击韧性.因此,为了保证冷轧产品合格的表面质量和良好的加工成型性,必须尽可能降低钢中的氮

含量,

生产工艺概况 1

高炉铁水→+单喷颗粒镁铁水预处理→+150tBOF

→+150tLF炉-+FTSC薄板坏连铸机→+辑底式均热炉 →2R+5F连轧机组→层流冷却→+地下卷取机

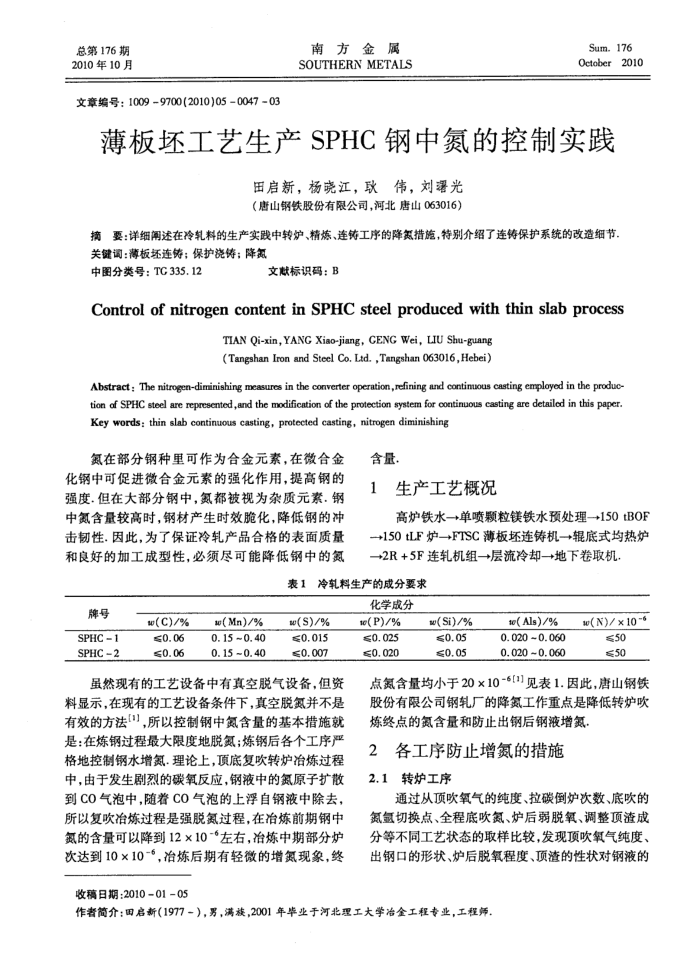

表1冷轧料生产的成分要求

牌号 SPHC-1 SPHC-2

w(C)/% 9005 ≤0.06

w(Mn)/% 0.15 ~0.40 0.15 ~0.40

(S)/% ≤0.015 ≤0.007

虽然现有的工艺设备中有真空脱气设备,但资料显示,在现有的工艺设备条件下,真空脱氮并不是有效的方法,所以控制钢中氮含量的基本措施就是:在炼钢过程最大限度地脱氮;炼钢后各个工序严格地控制锅水增氮.理论上,顶底复吹转炉冶炼过程中,由于发生剧烈的碳氧反应,钢液中的氮原子扩散到CO气泡中,随着CO气泡的上浮自钢液中除去,所以复吹冶炼过程是强脱氮过程,在冶炼前期钢中氮的含量可以降到12×10-左右,冶炼中期部分炉次达到10×10-°,冶炼后期有轻微的增氮现象,终

收稿日期:2010=01-05

化学成分

te(P)/% ≤0.025 ≤0.020

%/(IS)an ≤0.05 ≤0.05

te(Als)/% 0.020~0.060 0.020 ~0.060

w(N)/ × 10 -6

≤50 ≤50

点氮含量均小于20×10-5[1]见表1.因此,唐山钢铁股份有限公司钢轧厂的降氮工作重点是降低转炉吹炼终点的氮含量和防止出钢后钢液增氮

各工序防止增氮的措施 2

2.1转炉工序

通过从顶吹氧气的纯度、拉碳倒炉次数、底吹的氮氩切换点、全程底吹氮、炉后弱脱氧、调整顶渣成分等不同工艺状态的取样比较,发现顶吹氧气纯度、出钢口的形状、炉后脱氧程度、顶渣的性状对钢液的

作者简介:田启新(1977-),男,满族,2001年毕业于河北理工大学冶全工程专业,工程师。