您当前的位置:首页>论文资料>自密封旋转型补偿器在热力系统中应用

内容简介

自密封旋转型补偿器在热力系统中应用

自密封旋转型补偿器在热力系统中应用姚连明中国石化上海石油化工股份有限公司生产部,上海200540)

摘要:自密时旋转型补偿器在热力系统中应用不但能吸收管道的热位移,缓解蒸汽输送过程中产生的楚结水对管道的影响,而且还能够缓解管架空间压力,减少管道泄漏事故发生,保证热力系统的安全稳定运行。

关键词:自密对旋转型补偿器;热补偿;热力

在石油化工企业中,过热蒸汽被广泛应用于装置的加热、工艺、消防灭火、稀释,事故等各个环节,它是石油化工生产的主要公用工程之一,是石油化工企业生产的能源生命线。上海石化热力管道追布各个事业部的公共界区,生活区和第二工业区,约覆盖10平方公里范围。最大供热管管径为820毫米,最长的单管长度近10公里,呈环状布置结构供各生产装置用汽。目前上海石化中压蒸汽系统(P=3.7±0.1MPa.T=380±10C)管道长度约26km,低压蒸汽系统(P=1.35±0.05MPa,T=315±10℃)管道长度约63km,供热管道大部分采用低管墩高支架布置,垂直补偿膨胀弯结构,部分管线采用球形补偿器、波形补偿器和旋转式补偿器。

1热力系统背景

上海石化热力系统先后经历了一期、二期、三期一阶段、煤代油工程、三期完善化、热网扩建工程、四期工程、五期工程、 1600万吨炼油改造等基建、扩建阶段,热力系统比较复杂,在国内众多的热力系统中是一个庞大且较复杂的系统,现有管廊布局空间受到了极大的限制,很难再进行布置,另外由于生产要求施工周期紧,施工完毕后要立刻进行切换投用。

为了满足上海石化热力管网“安、稳,长,满、优“的需要,鉴于以上各种特点,热力管道施工时必须选择合适的补偿器,而自密封旋转型补偿器是一种新型的补偿器。

2自密封旋转型补偿器在热力系统中应用

自密封旋转型补偿器在管廊上管道的布置方式有了新的变化,补偿器补偿长度可以达到自然补偿的约10倍,节约30% 的管材和大量弯头,总投资可节约30-40%,且压降是自然补偿的1/3,更为重要的是管道在热应力补偿完成后,运行过程始终处于无应力状态,管网运行比自然补偿更为安全可靠。自密封旋转型补偿器在热力系统中的应用不但能吸收管道的热位移,缓解蒸汽输送过程中产生的结水对管道的影响,而且还能够缓解管架空间压力,减少管道泄蒲事故发生,保证热力系统的安全稳定运行。

2.1不同类型补偿器使用特点

自然补偿器常见的有方形补偿器,由管道及弯头组成一个

设备管理

特定装置,利用管道及弯头的弹性变形来吸收管系的热胀冷缩,构造简单,但需消耗大量的管材和弯头,同时为克服热应力的影响,需要增加管道和弯头的壁厚,材料成本高,雷增加 30%-40%的延长管段,管系布置也需占据众多的、较大的地理空间,且压力损失大,同时也增加了管道的散热损失。

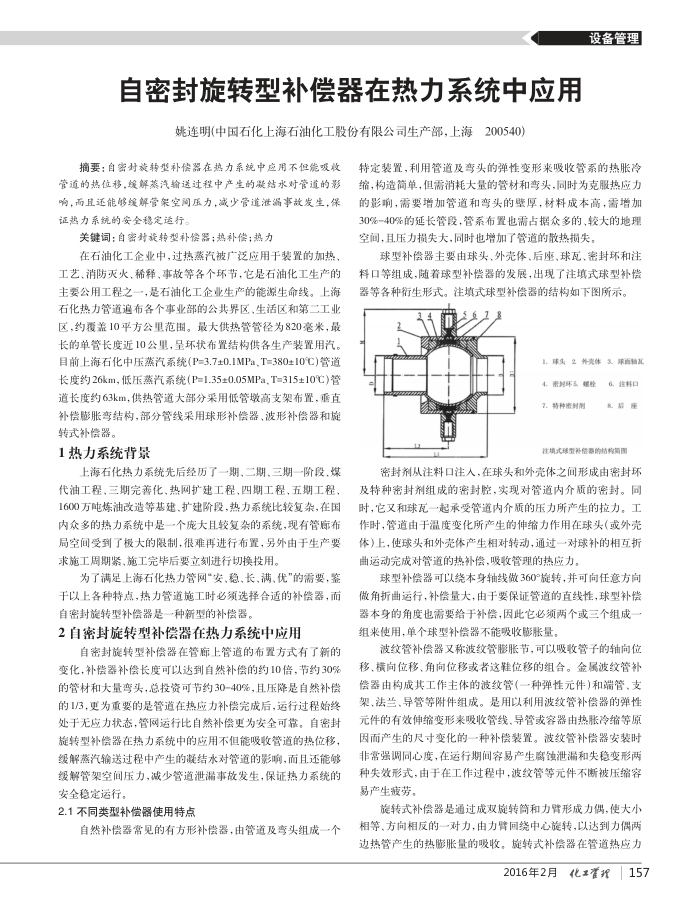

球型补偿器主要由球头、外壳体、后座、球瓦、密封环和注料口等组成,随着球型补偿器的发展,出现了注填式球型补偿器等各种衍生形式。注填式球型补偿器的结构如下图所示。

2

1.球头,2外壳体3.球面轴3

4.势环5、婚验 7.特种密射制

6.注科口 8.后座

注填式球型补管器的结构调图

密封剂从注料口注人,在球头和外壳体之间形成由密封环及特种密封剂组成的密封腔,实现对管道内介质的密封。同时,它又和球瓦一起承受管道内介质的压力所产生的拉力。工作时,管道由于温度变化所产生的伸缩力作用在球头(或外壳体)上,使球头和外壳体产生相对转动,通过一对球补的相互折曲运动完成对管道的热补偿,吸收管理的热应力。

球型补偿器可以绕本身轴线做360°旋转,并可向任意方向做角折曲运行,补偿量大,由于要保证管道的直线性,球型补偿器本身的角度也需要给于补偿,因此它必须两个或三个组成组来使用,单个球型补偿器不能吸收膨胀量。

波纹管补偿器文称波纹管膨胀节,可以吸收管子的轴向位移、横向位移、角向位移或者这鞋位移的组合。金属波纹管补偿器由构成其工作主体的波纹管(一种弹性元件)和端管、支架、法兰、导管等附件组成。是用以利用波纹管补偿器的弹性元件的有效伸缩变形来吸收管线、导管或容器由热胀冷缩等原因而产生的尺寸变化的一种补偿装置。波纹管补偿器安装时非常强调同心度,在运行期间容易产生腐蚀泄漏和失稳变形两种失效形式,由于在工作过程中,波纹管等元件不断被压缩容易产生疲劳。

旋转式补偿器是通过成双旋转筒和力臂形成力偶,使大小相等、方向相反的一对力,由力臂回绕中心旋转,以达到力偶两边热管产生的热膨胀量的吸收。旋转式补偿器在管道热应力

2016年2月

化置|157

上一章:自来水管路泄漏渗入水中颗粒物粒度探讨

下一章:注水井循环洗井减排技术应用