您当前的位置:首页>论文资料>注塑成型工艺及模拟分析

内容简介

注塑成型工艺及模拟分析王加菲(上海汽车配件有限公司,上海201318)

注塑成型工艺及模拟分析王加菲(上海汽车配件有限公司,上海201318)摘要:本文阐述注塑成型的机构原理和工艺过程,包括非旋转模具式结构和旋转模具式结构,然后分析了注塑流动成形模拟技术中的中面流技术、双面流技术和实体流技术三个技术的优缺点,从根本上了解了整个注塑过程的模拟分析方法。

关键调:注塑成型;工艺;过程模拟

与普通注塑相比,注型的成型原理和过程更加复杂,模具结构更加复杂,技术含量更高,但可以大幅度提高生产效率,降低生产成本,保证塑件良好的质量。由于注塑技术在成形过程中受到的影响因素更加繁多复杂,涉及到第一次注塑和第二次注塑中两个不同结构和不同材料的共同分析,所以针对双色注塑的模拟分析还比较少。本文针对注塑成型原理与工艺过程,

分析了中面流技术,双面流技术和实体流技术三个技术的优缺点

1注塑成型原理与工艺过程

常用的注塑成型方法按照模具结构大体可分为两种,一种是非旋转模具式,另一种是旋转模具式。前者又可细分成两类:后退型芯式和跷跷板式。后退型芯式双色注塑注射原理如

图1所示。

型芯1由液压装置控制,可以上下运动。闭模后,型

芯1处于上部位置,与定模板紧密贴合,第一次注塑材料首先充

满大型腔:经:

新的双组份型过设务要或

定时间的保压冷却后,活动型芯1后退,形成

型腔,然后第二次注塑材料再进行填充,最后得到后退型芯式注型模具其有结构简单

、体积较小

的特点

a-第一次注塑

1-型芯

b-第二次注塑 2-液压装置

图1后退型芯式注塑成型原理图

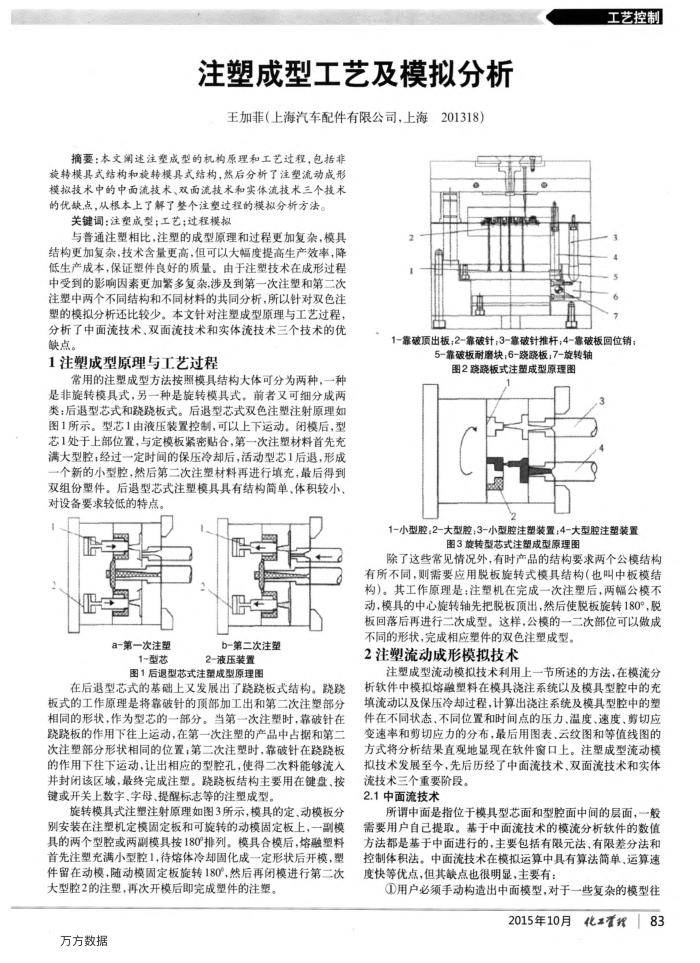

在后退型芯式的基础上又发展出了跷跷板式结构。跷跷板式的工作原理是将靠破针的顶部加工出和第二次注塑部分相同的形状,作为型芯的一部分。当第一次注塑时,靠破针在跷跷板的作用下往上运动,在第一次注塑的产品中占据和第二次注塑部分形状相同的位置,第二次注塑时,靠破针在跷板的作用下往下运动,让出相应的型腔孔,使得二次料能够流入并封闭该区域,最终完成注塑。跷跷板结构主要用在键盘、按键或开关上数字、字母、提醒标志等的注型成型

旋转模具式注塑注射原理如图3所示,模具的定、动模板分别安装在注塑机定模固定板和可旋转的动模固定板上,一副模具的两个型腔或两副模具按180°排列。模具合模后,熔融塑料

首先注塑充满小型腔1,待熔体冷却固化成

定形状后开模,塑

件留在动模,随动模固定板施转180°,然后再闭模进行第二次

大型腔2的注塑,再次开模后即完成塑件的注塑,万方数据

工艺控制

一靠破顶出板;2-靠破针;3-靠破针推杆:4-靠破板回位销:

5-靠破板耐磨块;6-路路板;7-旋转轴

图2路路板式注塑成型原理图

1-小型腔:2-大型腔3-小型腔注塑装置:4-大型腔注塑装置

图3旋转型芯式注塑成型原理图

除了这些常见情况外,有时产品的结构要求两个公模结构有所不同,则需要应用脱板施转式模具结构(也叫中板模结构)。其工作原理是:注塑机在完成一次注塑后,两幅公模不动,模具的中心旋转轴先把脱板顶出,然后使脱板旋转180°脱板回落后再进行二次成型。这样,公模的一二次部位可以做成

不同的形状,完成相应塑件的双色注塑成型。 2注塑流动成形模拟技术

注塑成型流动模拟技术利用上一节所述的方法,在模流分析软件中模拟熔融塑料在模具浇注系统以及模具型腔中的充填流动以及保压冷却过程,计算出浇注系统及模具型腔中的塑件在不同状态、不同位置和时间点的压力、温度、速度、剪切应变速率和剪切应力的分布,最后用图表,云纹图和等值线图的方式将分析结果直观地显现在软件窗口上。注塑成型流动模拟技术发展至今,先后历经了中面流技术、双面流技术和实体

流技术三个重要阶段。 2.1中面流技术

所谓中面是指位于模具型芯面和型腔面中间的层面,一般需要用户自己提取。基于中面流技术的模流分析软件的数值方法都是基于中面进行的,主要包括有限元法、有限差分法和控制体积法。中面流技术在模拟运算中具有算法简单,运算速度快等优点,但其缺点也很明显,主要有:

①用户必须手动构造出中面模型,对于一些复杂的模型往

2015年10月

化工置理83

上一章:新型复合排液采气工艺技术研究与探讨

下一章:重沸器与塔的配管及应力分析浅析