您当前的位置:首页>论文资料>扇形轴疲劳失效断裂原因分析

内容简介

杨振宁李风民赵清华李传坤:扇形轴疲劳失效断裂原因分析扇形轴疲劳失效断裂原因分析

杨振宁李风民赵清华李传坤:扇形轴疲劳失效断裂原因分析扇形轴疲劳失效断裂原因分析杨振宁李凤民赵清华李传坤(山东滨州渤海活塞股份有限公司)

27

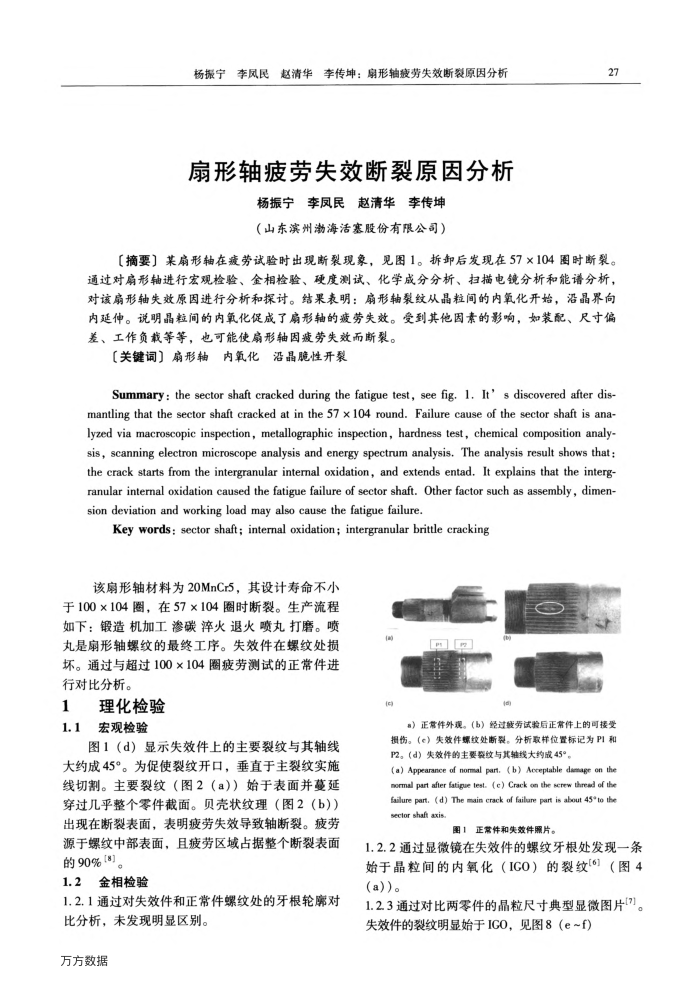

【摘要】某扇形轴在疲劳试验时出现断裂现象,见图1。拆卸后发现在57×104图时断裂。

通过对扇形轴进行宏观检验、金相检验、硬度测试、化学成分分析、扫描电镜分析和能谱分析,对该扇形轴失效原因进行分析和探讨。结果表明:扇形轴裂纹从晶粒间的内氧化开始,沿晶界向内延伸。说明晶粒间的内氧化促成了扇形轴的疲劳失效。受到其他因素的影响,如装配、尺寸偏差、工作负载等等,也可能使扇形轴因疲劳失效而断裂。

【关键词】扇形轴内氧化沿晶脆性开裂

Summary: the sector shaft cracked during the fatigue test, see fig. 1. It' s discovered after dis-mantling that the sector shaft cracked at in the 57 × 104 round. Failure cause of the sector shaft is ana lyzed via macroscopic inspection, metallographic inspection, hardness test, chemical composition analy-sis, scanning electron microscope analysis and energy spectrum analysis. The analysis result shows that : the crack starts from the intergranular intemal oxidation, and extends entad. It explains that the interg-ranular internal oxidation caused the fatigue failure of sector shaft. Other factor such as assembly, dimen-sion deviation and working load may also cause the fatigue failure.

Key words: sector shaft; internal oxidation; intergranular brittle cracking

该扇形轴材料为20MnCr5,其设计寿命不小于100×104圈,在57×104圈时断裂。生产流程如下:锻造机加工渗碳率火退火喷丸打磨。喷丸是扇形轴螺纹的最终工序。失效件在螺纹处损坏。通过与超过100×104圈疲劳测试的正常件进

行对比分析。 1

理化检验

1.1宏观检验

图1(d)显示失效件上的主要裂纹与其轴线大约成45°。为促使裂纹开口,垂直于主裂纹实施线切割。主要裂纹(图2(a))始于表面并蔓延穿过几乎整个零件截面。贝壳状纹理(图2(b))出现在断裂表面,表明疲劳失效导致轴断裂。疲劳源于螺纹中部表面,且疲劳区域占据整个断裂表面的90%[8]

1.2金相检验

1.2.1通过对失效件和正常件螺纹处的牙根轮席对

比分析,未发现明显区别。万方数据

)正常件外观。(b)经过疫劳试验后正常件上的可接受损伤。(e)失效件螺纹处断裂。分析取样位置标记为PI和 P2。(d)失效件的主要费纹与其轴线大约成45°。

(a) Appearance of nomal par. (b) Aceptable damage on the normal part after fatigue test. ( e) Crack on the screw thread of the failure part. (d) The main crack of failure part is about 45*to the sector shaft axis

图1正常件和失效件照片。

1.2.2通过显微镜在失效件的螺纹牙根处发现一条始于晶粒间的内氧化(IGO)的裂纹(6)(图4(a))。

1.2.3通过对比两零件的晶粒尺寸典型显微图片[7]。失效件的裂纹明显始于ICO,见图8(e~f)

上一章:机械加工时一种新的工件找正方法

下一章:浅析如何提高合金铸铁环的弹性模量