微焊点Cu∕SAC305∕Cu固-液界面反应及电迁移行为

内容简介

第37卷第9期 2016年9月

第37卷第9期 2016年9月焊接学报

TRANSACTIONSOFTHE CHINAWELDINGINSTITUTION

Vol.37No. 9 September2016

微焊点Cu/SAC3O5/Cu固-液界面反应及电迁移行为

李雪梅"2,孙凤莲',张浩',辛瞳'

(1.哈尔滨理工大学材料科学与工程学院,哈尔滨150040;2.齐齐哈尔大学机电工程学院,齐齐哈尔161006)摘要:研究了电迁移过程中Cu/Sn-3.0Ag-0.5Cu/Cu微焊点界面金属间化合物(IMC)的生长演变机制,分析了电载荷作用下固-液电迁移与固-固电迁移的区别:结果表明,固-液电迁移过程中,随着加载时间的延长,两极IMC 层厚度均增厚,且阳极IMC层厚度增长速率比阴极大;阴极侧IMC晶粒径向尺寸一直增大,轴向尺寸呈先增大后减小的变化规律,阳极侧IMC晶粒的尺寸在轴向与径向均增大;加载过程中,阳极IMC晶粒尺寸始终大于阴极:与固-固电迁移相比固-液电迁移后,阴极侧,焊点IMC形貌更规则,且表面光滑度提高:阳极侧,固-固扩散时界面

IMC晶粒形貌为多边形球状,而固-液扩散时界面IMC形貌为多边形柱状关键词:电迁移;界面金属间化合物;元素扩散;无铅焊点

中图分类号:TG425.1 0序言

文献标识码:A文章编号:0253-360X(2016)09-0061-04

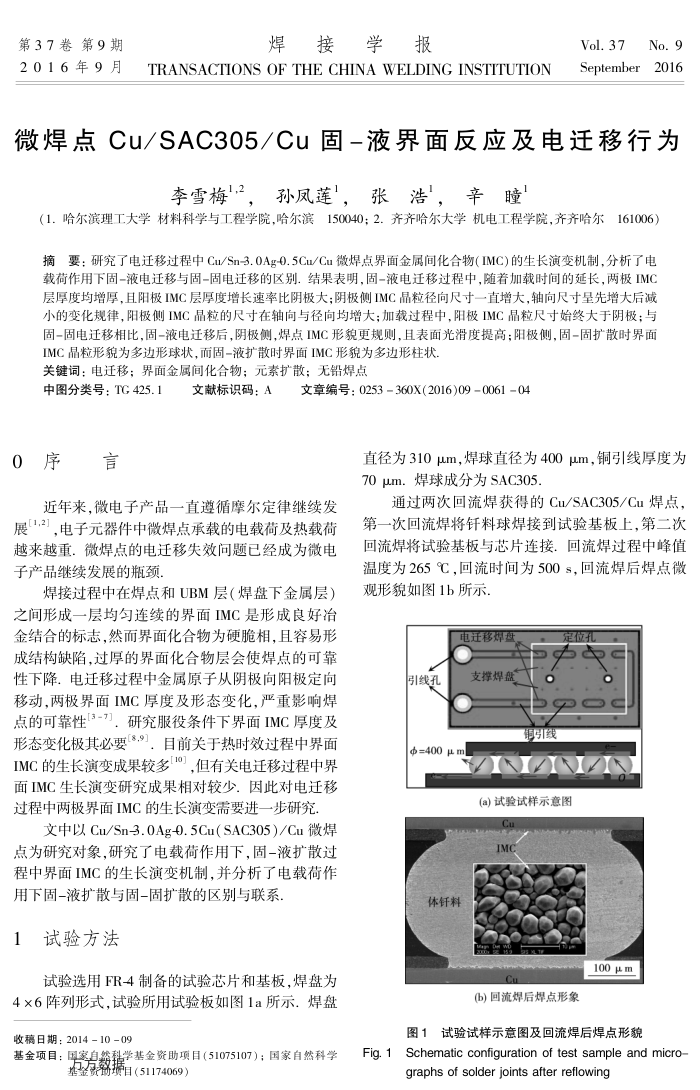

直径为310μm,焊球直径为400μm,铜引线厚度为 70μm.焊球成分为SAC305

近年来,微电子产品一直遵循摩尔定律继续发展【1,2】,电子元器件中微焊点承载的电载荷及热载荷越来越重:微焊点的电进移失效回题已经成为微电子产品继续发展的瓶领

焊接过程中在焊点和UBM层(焊盘下金属层)之间形成一层均勾连续的界面IMC是形成良好冶金结合的标志,然而界面化合物为硬脆相,且容易形成结构缺陷,过厚的界面化合物层会使焊点的可靠性下降.电迁移过程中金属原子从阴极向阳极定向移动.两极界面IMC厚度及形态变化.严重影响焊点的可靠性[3-汀,研究服役条件下界面IMC厚度及形态变化极其必要*.9],目前关于热时效过程中界面 IMC的生长演变成果较多I,但有关电迁移过程中界面IMC生长演变研究成果相对较少.因此对电迁移过程中两极界面IMC的生长演变需要进一步研究

文中以Cu/Sn-3.0Ag-0.5Cu(SAC305)/Cu微焊点为研究对象,研究了电载荷作用下,固-液扩散过程中界面IMC的生长演变机制,并分析了电载荷作

用下固-液扩散与固-固扩散的区别与联系, 1试验方法

试验选用FR-4制备的试验芯片和基板,焊盘为

4×6阵列形式,试验所用试验板如图1a所示.焊盘收稿日期:2014-10-09

基金项目:国家自药疆学基金资助项目(51075107);国家自然科学

(

通过两次回流焊获得的Cu/SAC305/Cu焊点,第一次回流焊将钎料球焊接到试验基板上,第二次回流焊将试验基板与芯片连接,回流焊过程中峰值温度为265C,回流时间为500s,回流焊后焊点微观形貌如图1b所示

电迁移焊盘

引线孔

支撑焊盘

中=400μm

定位孔

A

BC 剪引载

(a)试验试样示意图 IMC

体钎料

100 μm

(b)回流焊后焊点形象

图1试验试样示意图及回流焊后焊点形貌

Schematic configuration of test sample and micro

Fig. 1

graphs of solder joints after reflowing