喷雾干燥与循环流化床焚烧联合处置污泥技术的工程应用研究分析

内容简介

施工管理

施工管理喷雾干燥与循环流化床焚烧联合处置污泥技术的工程应用研究分析

王世兴(上海巴安水务股份有限公司上海市201715)

摘要:律随善城市化进程的加快,污泥的产量不断增加,这就需要应用相关的污泥处理技术进行处理。这其中,干化和楚烧的联含,能够实现污沉处理的无害化、减量化、稳定化。不仅加此,还可以对污泥热值进行有效的利用,楚烧后的或渣可以当作资源进行再次利用。本文分别介绍了喷雾干爆技术和循环流化床烧技术,并将两者联合在一起,介结了在污况处理的应用。

关键词:喷雾干煤技术;循环流化床;楚烧技术;污泥处理

污泥,指的主要是在城市污水处理过程中产生的泥浆状废弃物,污泥中含有重金属、病菌等有害物质,固此危害性比较大。相关统计数据显示,伴随着人口的增长和城市化的发晨,污泥的数量呈现上升趋势。如何解决这些污泥、进行有效处理,成为当前城市化发展中的一大难题,以下从工作实践出发,详细闻述了喷雾干燥技术和循环疏化床樊烧技术在处理污泥中的应用,希望以此指导污泥的处理工作。

一,喷雾干燥技术的工程应用

1.工作原理

根据污泥和加热设备的不同接触方式,可以将此类工艺分为直接干化和间接干化两种,而喷雾干燥就属于直接干化的范畴,所谓喷雾干燥,就是在雾化器的作用下将原料变为雾滴,通过热空气的干燥雾化从而得到干燥产品。这一技术原理通常用在食品工业、化学工业、生物工业、纤维素工业中。经过技术改进,就能够使用在污泥的干燥上,

按照空气和雾滴流动方式的不同,可以将喷雾干燥这一技术分为逆流干燥、并流干燥、旋转流干媒燥、混合流干燥儿种类型。污泥属于热敏性物质,遇热不稳定,容易发生分解、聚合等反应,因此普追采取下流向的并流干燥模式。这种模式将喷嘴安装在塔的顶端,在塔顶进人热空气和污泥。首先,污泥和热空气在塔顶接触,这里温度最高,污泥中会因为水分蒸发而使得空气温度下降。然后,污泥颗粒运动至塔的底部,就会变得干燥,空气的温度也会降至最低。最后,通过对出口空气温度进行控制,来防止污泥的温度过高。不过,由于喷嘴安装在塔的顶部,固此需要经常进行检修和更换工作

2.工艺特点

第一,干燥工作的强度比较高,运行速度快。疏嘴雾化后,增大了污泥与热空气的表面积,因此干燥的时间很短,据相关测算,以每小时工作量来计算,强度能够达到12—15Kg/m。

第二,在干媒的过程中,液滴的温度相对较低。一方面,经验表明,高温气流情况下,表面混润的物料自身温度不会超过混球温度。另一方面,干燥的速度较快,所以产品的温度是比较低的。这种状况刚好符合污泥的干燥工作。

第三,污泥经过干燥处理后,它的流动性和分散性依然良好。污泥的干燥是在空气中进行并完成的,所以即使干燥以后,也能够保持和液滴类似的球形

第四,整个干燥操作在干燥塔内进行,干燥塔具有密闭性,它内部的空气形成了负压,因此可以防止干燥后的产品和有毒气体

264化置理

2014年10月

随处滑需。也就是说,这样能够有效避免发生空气污染的情况,起到环境改善的效果。

第五,该喷雾干燥系统能够实现连续化作业、规模化生产,这满是喷雾干媒24小附运行的要求。就一台系统而言,以污泥含水量为80%计算,其处理能力能够达到每天360吨,

第六,整套喷雾系统自身的磨损比较小,与我国污泥含沙量高的特点相适应,并且整个结构比较简单,在操作和控制中十分方便,

3.设计要求

第一,喷雾干煤技术的重点与难点在于对脱水污泥进行有效的雾化,所以为了通免喷嘴被异物堵塞,首先要对进口污泥采取过滤的措施。在干燥塔的内部,应该设置热风分布系统,它的目的在于保证空气和污泥能够最大程度上接触,避免出现半湿物料粘连在塔壁上的现象。

第二,对污泥的进料量和进气温度进行控制,能够有效控制干化之后污泥的含水率和产量。同时,为了确保整个雾化过程的稳定性,压缩空气应该由空气压缩机进行供给

第三,部分参数设定:干煤塔的长度与半径比控制在6一10 之间,能够有效防止物料粘壁的现象发生。另外,干燥塔内部的

空气流动速度控制在0.2—0.5m/s最为适宜。二.循环流化床菱烧技本的工程应用

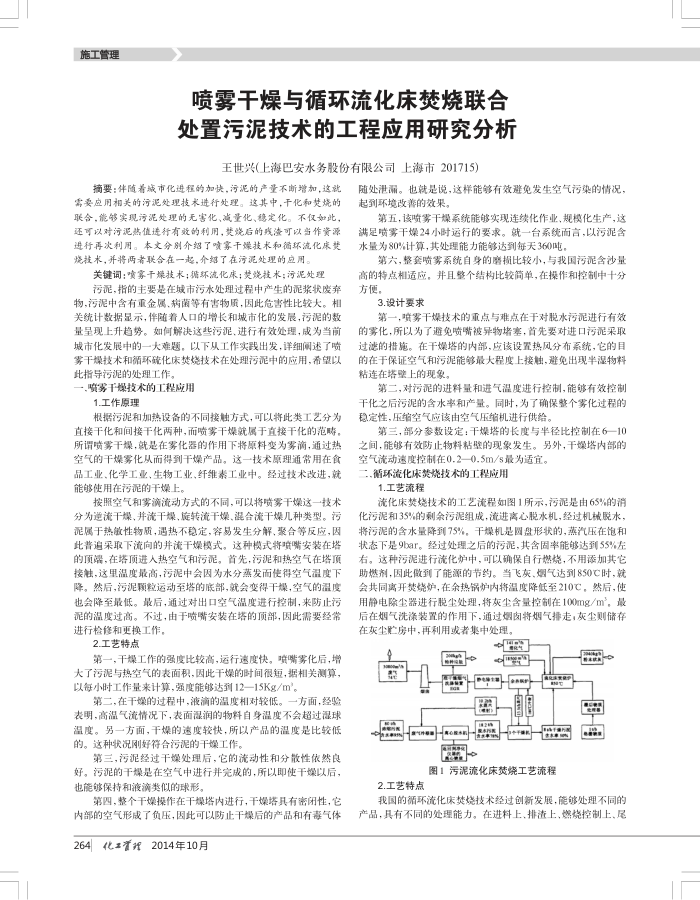

1.工艺流程

流化床樊烧技术的工艺流程如图1所示,污泥是由65%的消化污泥和35%的剩余污泥组成,流进离心脱水机,经过机械脱水,将污泥的含水量降到75%,干燥机是四盘形状的,蒸汽压在饱和状态下是9bar。经过处理之后的污泥,其含固率能够达到55%左右。这种污泥进行流化炉中,可以确保自行燃烧,不用添加其它助燃剂,因固此做到了能源的节约。当飞灰,烟气达到850C时,就会共同离开楚烧炉,在余热锅炉内将温度降低至210,然后,使用静电除尘器进行税尘处理,将灰尘含量控制在100mg/m,最后在烟气洗涤装置的作用下,通过烟肉将烟气排走,灰尘则储存在灰尘忙房中,再利用或者集中处理。

Henr

固

o

RTR

图1污泥流化床楚烧工艺流程

2.工艺特点

我国的循环流化床樊烧技术经过创新发展,能够处理不同的产品,具有不同的处理能力。在进料上、排渣上、燃烧控制上、尾