您当前的位置:首页>论文资料>石油化工管道设计全生命周期内的防腐蚀措施

内容简介

石油化工管道设计全生命周期内的防腐蚀措施

石油化工管道设计全生命周期内的防腐蚀措施李坤坤(天津辰鑫石化工程设计有限公司,天津300350)

摘要:在石油化工管道设计过程中,管道防离蚀设计是设计过程中的一项重要内容,本文通过对管道设计的不同阶段提出防腐蚀要求,从而确保管道的安全运行,并对造成管道腐蚀的固素进行了分析,从而使管道设计人员提升自身对管道防扁蚀的认识,以此提高设计人员的管道设计水平,

关键词:石油化工;管道设计;防离蚀

防腐蚀设计在管道设计中占有重要地位。在石化行业,管道担负着输送高温高压、易燃易爆、有毒有害等介质的任务,一且泄露或破坏将导致直接的经济损失,并有可能导致中毒及爆炸等灾难性事故。蚀作为管道的主要失效模式,从管道的设计阶股就应引起我们的高度重视,从面有效避免不必要的腐蚀问题,减少事故的发生。

1依据不同腐蚀环境进行合理选材

在项目的详细工程设计阶段,管道设计人员依据工艺专业提交的管道表编制管道材料等级表,在编制等级表的过程中,需依据输送的不同介质对管道进行合理选材,SHT3059-2012中6.3节简要介绍了腐蚀环境下的材料选用,比如6.3.3 规定“对于操作温度等于或高于200C时,介质中含有氢气的

碳钢及合金钢管道,应根据管道取高操作温度加20

C~40℃的

裕量和介质中氢气的分压,零参见规范附录C中图C.2Nelson 曲线选择合适的抗氢钢材。"再比如,各种牌号的铬和铬镍不锈钢对硝酸都有优良的耐蚀性,对于70%以下的稀确酸,适用温度可到沸点上下。但应坚决杜绝“不锈钢是万能耐蚀材料"的观点。例如"18/8铬镍不锈钢,其在抗大气腐蚀方面比碳钢优越,但对还原性酸(盐酸、稀硫酸)与碳钢的耐蚀性一样差,面对于氯离子的应力腐蚀破裂则远不及碳钢,

确定管道材质之后,依据需蚀特性确定相应等级下的腐蚀余量,并依据操作条件及介质特性确定管道是否有消除应力要求。

通过管材选取、确定离蚀余量以及是否进行应力消除等

系列举措,实现选材的防腐蚀设计。 2合理的结构设计

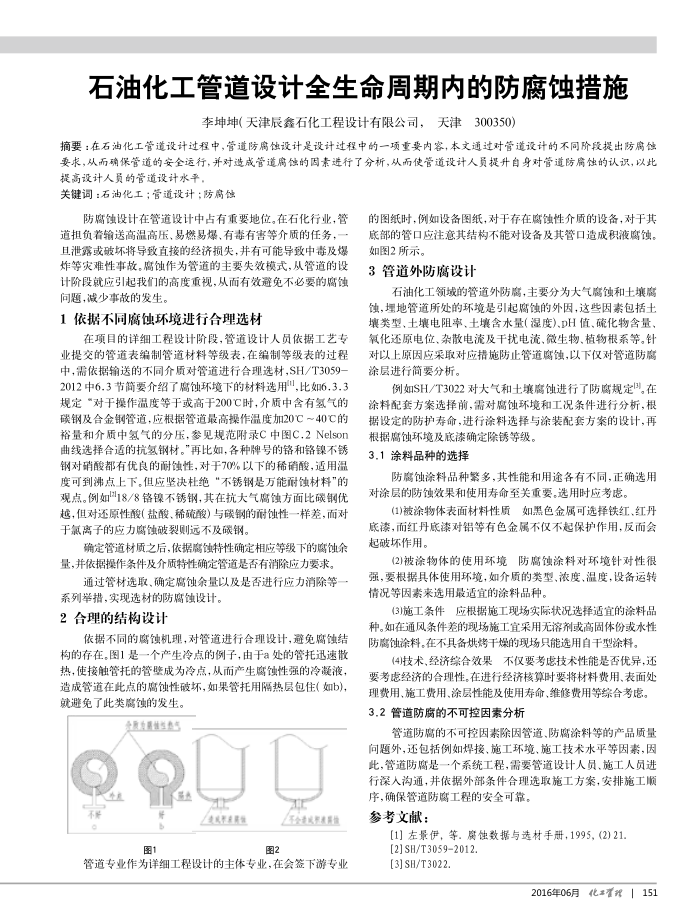

依据不同的腐蚀机理,对管道进行合理设计,避免腐蚀结构的存在。图1是一个产生冷点的例子,由于a处的管托迅速散热,使接触管托的管壁成为冷点,从而产生腐蚀性强的冷凝液,造成管道在此点的腐蚀性破坏,如果管托用隔热层包住(如b)),就避免了此类离蚀的发生。

含题为器性性热气

小斯

图1

安养家装管

图2

正全录成用意用性

管道专业作为详细工程设计的主体专业,在会签下游专业

的图纸时,例如设备图纸,对于存在腐蚀性介质的设备,对于其底部的管口应注意其结构不能对设备及其管口造成积液腐蚀。如图2所示。

3管道外防腐设计

石油化工领域的管道外防离,主要分为大气离蚀和土壤离蚀,埋地管道所处的环境是引起腐蚀的外因,这些固素包括土填类型、土填电阻率、土壤含水量(湿度)、DH值、硫化物含量、氧化还原电位、杂散电流及干扰电流、微生物、植物根系等。针对以上原因应采取对应措施防止管道离蚀,以下仅对管道防离涂层进行简要分析。

例如SHT3022对大气和土境需蚀进行了防腐规定。在

涂料配套方案选择前,需对腐蚀环境和工况条件进行分析,根据设定的防护寿命,进行涂料选择与涂装配套方案的设计,再

根据腐蚀环境及底漆确定除锈等级, 3.1涂料品种的选择

防离蚀涂料品种繁多,其性能和用途各有不同,正确选用对涂层的防蚀效果和使用寿命至关重要。选用时应考虑。

(1)被涂物体表面材料性质如黑色金属可选择铁红、红丹底漆,而红丹底漆对铝等有色金属不仅不起保护作用,反而会起破坏作用。

(2)被涂物体的使用环境

防腐蚀涂料对环境针对性很

强,要根据具体使用环境,如介质的类型、浓度、温度,设备运转情况等因素来选用最适宜的涂料品种。

(3)施工条件应根据施工现场实际状况选择适宜的涂料品种。如在通风条件差的现场施工宜采用无溶剂或高固体份或水性防腐蚀涂料,在不具备烘烤干燥的现场只能选用自干型涂料。

(4)技术,经济续合效果不仅要考虑技术性能是否优异,还要考虑经济的合理性。在进行经济核算时要将材料费用、表面处理费用、施工费用、涂层性能及使用寿命、维修费用等综合考虑。 3.2管道防腐的不可控因素分析

管道防属的不可控因固素除因管道、防腐涂料等的产品质量问题外,还包括例如焊接、施工环境、施工技术水平等因素,因此,管道防腐是一个系统工程,需要管道设计人员、施工人员进行深人沟通,并依据外部条件合理选取施工方案,安排施工顺

序,确保管道防腐工程的安全可靠。参考文献:

[1】左量伊,等.离蚀数据与选材手册,1995,(2)21.

[2] SH/T30592012.[3]S日/T3022.

2016年06月化重151