您当前的位置:首页>论文资料>某转油站站外集输管道管径优化设计

内容简介

某转油站站外集输管道管径优化设计

某转油站站外集输管道管径优化设计王博(大庆油田第=果油厂,黑龙江·大庆163113)

摘要:某转油站系统工程新建57口水驱油井,需新建单井管线。为确保机采系统安全平稳运行,提高管道效率,降低工程投资,利用水力计算表及热洗(掺水)管线设计参数计算热洗(掺水)管线管径大小。利用PIPEPHASE工艺模拟计算软件进行模拟计算,根据计算结果优化油井集油管道的管径大小。通过经济评价,管径为DN65的管线比管径为DN50的管线每公里贵3.61万元,因此,在使用管径为DN50的管线可以保证集采系统安全平稳运行时,不选取管径为DN65的管线。所以,通过计算及综合评价,某转油站系统工程选择管径为DN50的管线 37.07km;管径为DN65的管线9.97km,投资估算656.92万元。

关键词:集榆系统:管径选取;水力计算;pipephase

某转油站管辖油井161口,其中水驱油井105口,普通聚驱油井11口,高浓度聚驱油井45口,辖计量间8座(其中纯水驱间 1座,纯紧驱面2座)。2015年产能工程除辨聚驱计量间所辖11 口油井仍为普通聚驱油并外,其他聚驱油并均为本次产能二次上返利用并。

本次产能将新建水驱加密井57口接入水驱计量间。系统调整后,站场共辖井173口(老井116口,新井57口),计量间7 座。新建管道均选内缩聚乙烯胶带硬质聚氮酯泡沫塑料保温管。

1基本资料及技术参数 1.1物性参数

原油物理性质见表2.1-1。

表2.1-1原油物性表

类别菜区块

1.2设计参数

密度 kg/m

887.8

粘度mPa-S(50c)

21.9

凝固点

6*62

含蜡

24.

胶质% 16.8

气油比 m'/t

100.1

计量站来油进转油站压力:0.15~0.2MPa(表压);计量站来油进转油站温度;34~35℃,掺水出站温度;≤70℃,掺水出站压力:≤200m单井平均掺水量:0.7m/h·口,油井最高允许回压:≤1.0MPa(表压),热洗强度:20m/h·井,热洗周期:60天;

井口热洗压力:3.5MPa 2管道规格的确定

2.1去油井掺水(热洗)管线规格的确定

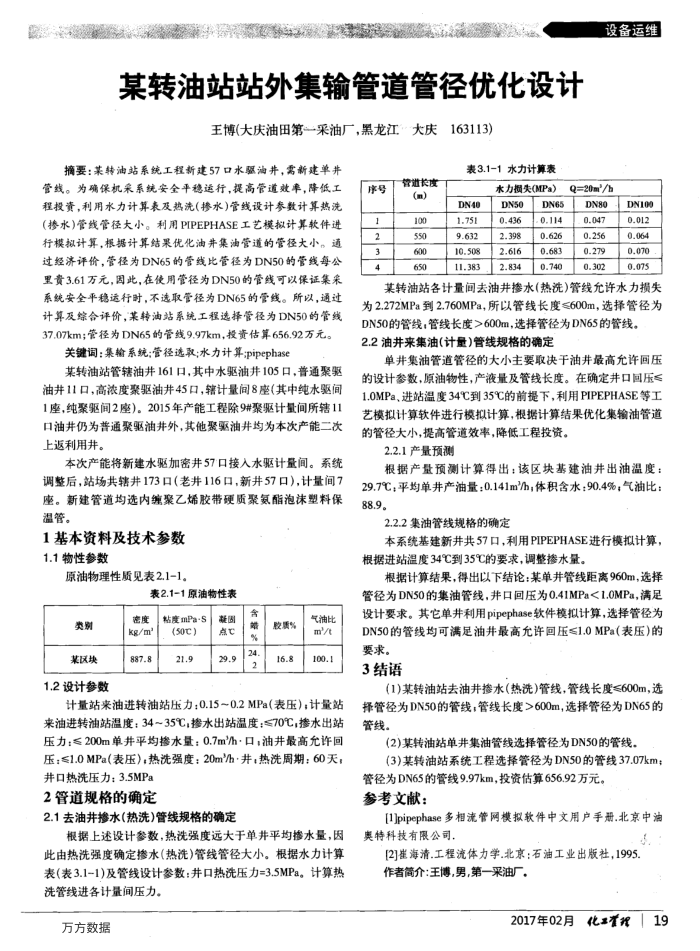

根据上述设计参数,热洗强度远大于单井平均掺水量,因此由热洗强度确定掺水(热洗)管线管径大小。根据水力计算表(表3.1-1)及管线设计参数:井口热洗压力=3.5MPa。计算热洗管线进各计量间压力。

万方数据

序号 1 2 m 4

营道长度(m)

100 550 600 650

表3.1-1水力计算表

水力损失(MPa)

DN40 1.751 9.632 10.508 11.383

DN50 0.436 2.398 2.616 2.834

DN65 0.114 0.626 0.683 0.740

设备运维

Q=20ml/h

DN80 0.047 0.256 0.279 0.302

DN100 0.012 0.064 0.070 0.075

某转油站各计量间去油井掺水(热洗)管线允许水力损失为2.272MPa到2.760MPa,所以管线长度≤600m,选择管径为

DN50的管线:管线长度>600m,选择管径为DN65的管线。 2.2油井来集油(计量)管线规格的确定

单井集油管道管径的大小主要取决于油井最高允许回压的设计参数,原油物性,产液量及管线长度。在确定并口回压≤ 1.0MPa,进站温度34℃到35℃的前提下,利用PIPEPHASE等工艺模拟计算软件进行模拟计算,根据计算结果优化集输油管道的管径大小,提高管道效率,降低工程投资。

2.2.1产量预测

根据产量预测计算得出:该区块基建油井出油温度: 29.7℃;平均单井产油量:0.141m/h;体积含水:90.4%;气油比: 88.9。

2.2.2集油管线规格的确定

本系统基建新井共57口,利用PIPEPHASE进行模拟计算,根据进站温度34℃到35℃的要求,调整掺水量。

根据计算结果,得出以下结论:某单井管线距离960m,选择管径为DN50的集油管线,并口回压为0.41MPa<1.0MPa,满足设计要求。其它单并利用pipephase软件模拟计算,选择管径为 DN50的管线均可满足油井最高允许回压≤1.0MPa(表压)的

要求。 3结语

(1)某转油站去油井掺水(热洗)管线,管线长度≤600m,选择管径为DN50的管线;管线长度>600m,选择管径为DN65的管线。

(2)某转油站单井集油管线选择管径为DN50的管线。

(3)某转油站系统工程选择管径为DN50的管线37.07km;

管径为DN65的管线9.97km,投资估算656.92万元。参考文献:

[1]pipephase多相流管网模拟软件中文用户手册.北京中油奥特科技有限公司,

[2]崔海清.工程流体力学.北京:石油工业出版社,1995. 作者简介:王博,男,第一采油厂。

化童我!19

2017年02月