您当前的位置:首页>论文资料>合金钢连铸机自控系统的开发与应用

内容简介

数字热本与变用

数字热本与变用合金钢连铸机自控系统的开发与应用

王治

(山东钢铁集团有限公司企业管理部山东济南250101)

应用研究

摘要:本文介绍了策钢合金钢连铸机自动化系统的配置,生产流程,工艺控制特点,网络通信,着重介绍了连铸关键设备的控制。关键词:网络通信结晶器二冷水模型电硅搅拌

中图分类号:TF345 1生产工艺流程简述

文献标识码:A

文章编号:1007-9416(2013)11-0063-01

连铸机调速精度要求高,现场电磁干扰源多,因此采用施前德公司

由电炉生产的钢水,据钢种要求,经LF.(VD)炉精炼处理,钢水温度、化学成分达到连铸要求后,由吊车吊到大包回转台进行浇注。首先,将弓锭杆头送人结品器内,并在结品器内密封好,引锭杆准备好后,把热中间包通过中间包车送到浇注位置,并使中间包的浸入式水口对中并下降插人结品器内。装好钢水包长水口,并下降插人中间包内。准备完成后,打开钢水包滑动水口,使钢水注人中闻包,待中间包内钢水达到一定高度,提升中间包塞棒,钢水注人结品器。当注人结晶器的钢水达到规定高度时,自动启动结品器振动装置和拉矫机,钢水在结晶器内经冷却形成一定的坏壳厚度,带液芯的铸坏进人二冷区,使铸坏进一步冷却,直至完全凝固。铸坏在引锭杆的作用下,通过拉矫机后将引锭杆与铸坏脱开,火焰切割机按设定的铸坏定尺自动切割铸坏,切割后的铸坏通过运输辑道移坏车,推钢机至冷床。

2自动控制系统的配置

自动控制系统采用施耐德公司的QUANTUM系列PLC.对生

产线上各设备进行自动控制,对连铸机本体,PLC分3流设置,每流设1台PLC,配置完全相同,公用部分设1台PLC,总共4台。主控室设 2台计算机,1台作为服务器,1台作为客户机,监控软件采用施耐德公司的MonitorPro7.0软件,对工艺流程进行监控,把工艺参数归档存储,并进行报表,报警打印。整个系统通过以太网连接。

(1)各系统功能。公用PLC系统:主要包括大包回转台、钢包测温,中间包车,中间包测湿、称重,液压站,移坏车,推钢机,煤气、氧气等的流量及压力的测控,设备冷却水的监控,铸流PLC系统:包括结品器振动,结晶器液位检测,一冷水(结晶器冷却水)压力、流量控制,二冷水喷淋控制,拉矫机拉速,拉矫辑压下/抬起,引锭杆存放装置,送引锭/脱引锭,引锭杆和铸坏跟踪,电磁搅拌控制。火焰切割机:包括摄像定尺,钢坏夹持,火焰切割三部分,厂家配有单独PLC 控制,与铸流PLC通讯。(2)网络通信。控制局域网采用星型以态网结构,由5类双绞线、以太网交换机和网端组成。每台PLC配置1块NOE 以太网通信处理器模块,每台上位机配1块3COM以太网卡,这些模块通过RJ45接头连至以太网交换机组成网络,采用CSMA/CD通信协议。用户在PLC和上位机中分别编程组态,实现PLC与PLC之间,PLC与上位机之间的通信。(3)全数字交流传动技术。由于合金钢

+拉断机

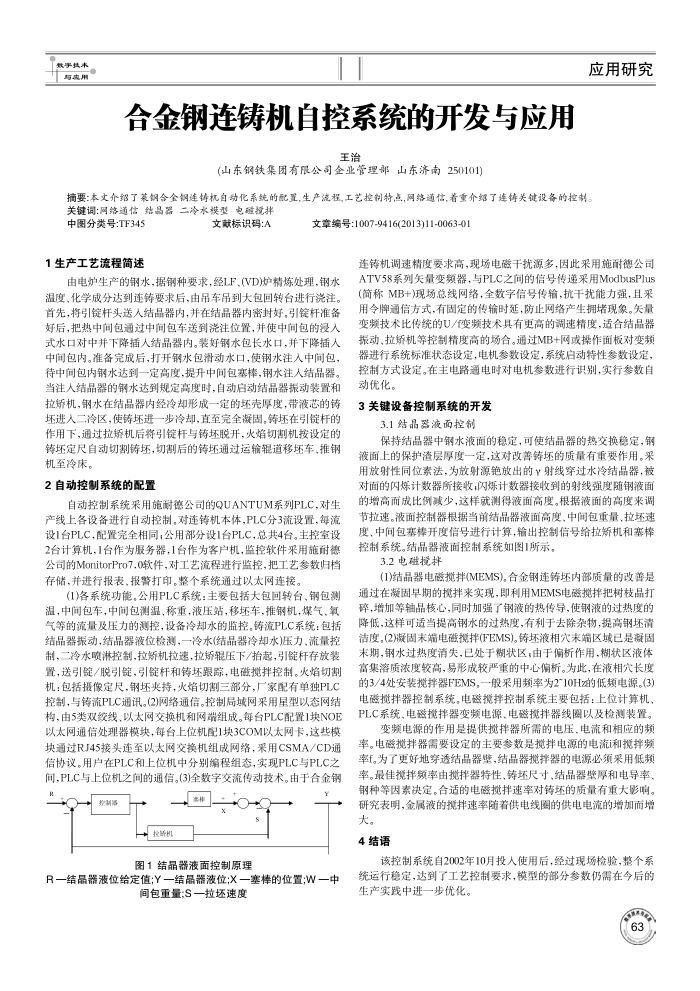

图1结品器液面控制原理

R一结品器液位给定值;Y一结品器液位;X一塞棒的位置;W一中

间包重量;S一拉坏还速度

ATV58系列矢量变频器,与PLC之间的信号传递采用ModbusPlus(简称MB+)现场总线网络,全数字信号传输,抗干扰能力强,且采用令牌通信方式,有固定的传输时延,防止网络产生拥堵现象。失量变频技术比传统的U/使变频技术具有更高的调速精度,适合结品器报动,拉矫机等控制精度高的场合。通过MB十网或操作面板对变频赖器进行系统标准状态设定,电机参数设定,系统启动特性参数设定,控制方式设定。在主电路通电时对电机参数进行识别,实行参数自动优化。

3关键设备控制系统的开发

3.1结晶器液面控制

保持结品器中钢水液面的稳定,可使结品器的热交换稳定,钢液面上的保护层厚度一定,这对改善铸坏的质量有重要作用。采用放射性同位素法,为放射源艳放出的√射线穿过水冷结品器,被对面的闪炼计数器所接收,闪炼计数器接收到的射线强度随钢液面的增高而成比例减少,这样就测得液面高度。根据液面的高度来调节拉速。液面控制器根据当前结品器液面高度、中间包重量、拉坏速度、中间包塞棒开度信号进行计算,输出控制信号给拉矫机和塞棒控制系统。结品器液面控制系统如图1所示。

3.2电磁搅押

(1)结品器电磁揽搅拌(MEMS)。合金钢连铸坏内部质量的改善是通过在凝固早期的揽拌来实现,即利用MEMS电磁搅拌把树枝技品打碎,增加等轴品核心,同时加强了钢液的热传导,使钢液的过热度的降低,这样可适当提高钢水的过热度,有利于去除杂物,提高钢坏清洁度。(2)凝固末端电磁揽拌(FEMS)。铸坏液相穴末端区域已是凝固末期,钢水过热度消失,已处于糊状区,由于偏析作用,糊状区液体高集溶质浓度较高,易形成较严重的中心偏析。为此,在液相穴长度的3/4处安装搅择器FEMS,一般股采用频率为2~10Hz的低频电源。(3) 电磁搅拌器控制系统。电磁揽拌控制系统主要包括:上位计算机、 PLC系统、电磁搅拌器变频电源、电磁搅拌器线图以及检测装置。

变频电源的作用是提供搅拌器所需的电压、电流和相应的频率。电磁搅拌器需要设定的主要参数是搅拌电源的电流和揽拌频率f。为了更好地穿透结品器壁,结品器搅拌器的电源必须采用低频率。最佳揽拌频率由搅拌器特性、铸坏尺寸、结品器壁厚和电导率、钢种等因素决定。合适的电磁搅拌速率对铸坏的质量有重大影响。研究表明,金属液的揽拌速率随着供电线圈的供电电流的增加而增

大。 4结语

该控制系统自2002年10月投人使用后,经过现场检验,整个系统运行稳定,达到了工艺控制要求,模型的部分参数仍需在今后的生产实践中进一步优化。

63