您当前的位置:首页>论文资料>内衬芯轴夹具在软质材料加工中的应用

内容简介

精密制造与自动化

精密制造与自动化2016年第4期

内衬芯轴夹具在软质材料加工中的应用

田建华严群

(中国工程物理研究院材料研究所四川江油621907)

摘要通过对一种软质材料零件的加工过程分析,从原理上论述了造成零件加工失收的原因,介绍了内衬芯轴夹具在加工中的应用和具体实施过程,通过控制装夹间,较好地满足了零件如加工的装夹要求,提高了加工效率,保证了加工质量

关键词芯轴夹具软质材料加工

1软质材料零件的加工工艺

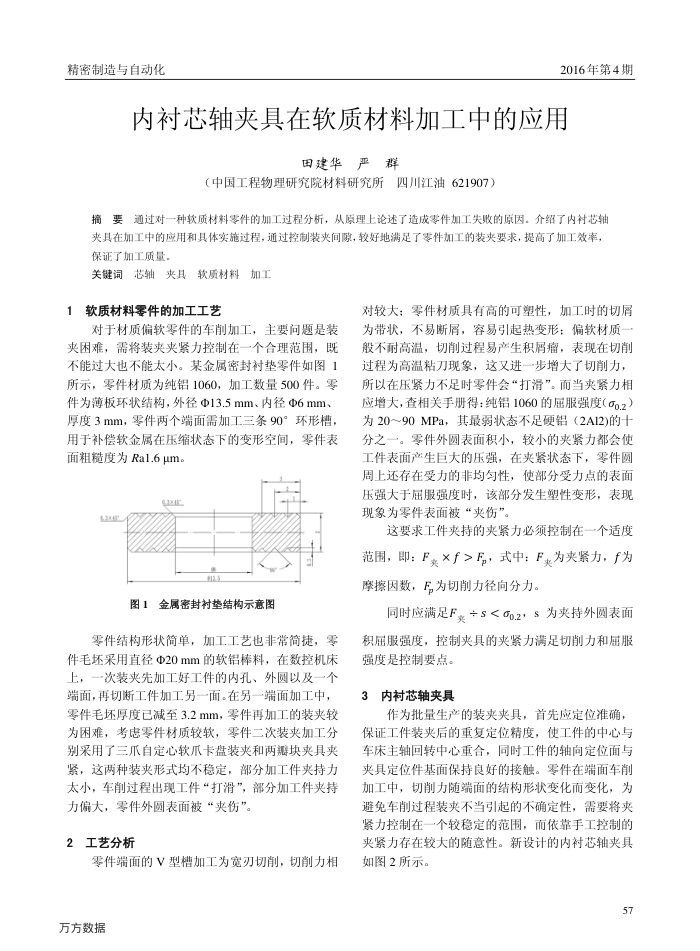

对于材质偏软零件的车削加工,主要问题是装夹困难,需将装夹夹紧力控制在一个合理范围,既不能过大也不能太小。某金属密封衬垫零件如图1 所示,零件材质为纯铝1060,加工数量500件。零件为薄板环状结构,外径Φ13.5mm、内径Φ6mm、厚度3mm,零件两个端面需加工三条90°环形槽,用于补偿软金属在压缩状态下的变形空间,零件表面粗糙度为Ra1.6um。

E

图1金属密封衬垫结构示意图

零件结构形状简单,加工工艺也非常简捷,零件毛坏采用直径Φ20mm的软铝棒料,在数控机床上,一次装夹先加工好工件的内孔、外圆以及一个端面,再切断工件加工另一面。在另一端面加工中,零件毛坏厚度已减至3.2mm,零件再加工的装夹较为困难,考虑零件材质较软,零件二次装夹加工分别采用了三爪自定心软爪卡盘装夹和两瓣块夹具夹紧,这两种装夹形式均不稳定,部分加工件夹持力太小,车削过程出现工件“打滑”,部分加工件夹持

力偏大,零件外圆表面被“夹伤”。 2工艺分析

零件端面的V型槽加工为宽刃切削,切削力相

万方数据

对较大:零件材质具有高的可塑性,加工时的切屑为带状,不易断屑,容易引起热变形:偏软材质般不耐高温,切削过程易产生积屑瘤,表现在切削过程为高温粘刀现象,这又进一步增大了切削力,所以在压紧力不足时零件会“打滑”。而当夹紧力相应增大,查相关手册得:纯铝1060的届服强度(60.2)为20~90MPa,其最弱状态不足硬铝(2A12)的十分之一。零件外圆表面积小,较小的夹紧力都会使工件表面产生巨大的压强,在夹紧状态下,零件圆周上还存在受力的非均勾性,使部分受力点的表面压强大于屈服强度时,该部分发生塑性变形,表现现象为零件表面被“夹伤”。

这要求工件夹持的夹紧力必须控制在一个适度范围,即:F×f>F,式中:F爽为夹紧力,f为摩擦因数,F为切削力径向分力。

同时应满足F类s<6o.2,s为夹持外圆表面积屈服强度,控制夹具的夹紧力满足切削力和屈服强度是控制要点。

内村芯轴夹具 3

作为批量生产的装夹夹具,首先应定位准确,

保证工件装夹后的重复定位精度,使工件的中心与车床主轴回转中心重合,同时工件的轴向定位面与夹具定位件基面保持良好的接触。零件在端面车削加工中,切削力随端面的结构形状变化而变化,为避免车前过程装夹不当引起的不确定性,需要将来紧力控制在一个较稳定的范围,而依靠手工控制的夹紧力存在较大的随意性。新设计的内衬芯轴夹具如图2所示。

57

上一章:高速陶瓷电主轴的热态特性分析

下一章:图像式水平尺自动校准系统的评定