您当前的位置:首页>论文资料>生物质原料烘焙预处理研究

内容简介

可再生能源

可再生能源生物质原料烘焙预处理研究凌云逸1孙锲1,2RonaldWennersten?

(1山东大学能源与动力工程学院

2山东大学热科学与工程研究中心山东济南

250061)

传源卤环境 NN1-72720

摘要烘焙预处理是生物质气化或混合煤炭然烧之前的预热处理过程。综述国外研究资料的基础上,建立了包括质量产率、能量产率、高热值、氧碳比、含水量、研鹿能耗等6项参数在内的蜂合评价指标和标准,研究了革芦、秸秆、松术盾、锯末、柳树木屑等生物质原料的烘焙预处理方式。研究发现;松木屑、锯末、猪秆的理想烘焙条件为;烘焙时间0.5h,烘焙温度依次为 250~275℃、250℃、230~250℃;柳树木屑的理想烘焙条件为:烘焙时间1h、烘焙温度230℃。草芦在各烘焙条件下均无法达到标准水平。

烘焙预处理评价标准

关键调

生物质

中图分类号:TK69 1引言

文献标识码:A

烘焙时间

烘焙温度

文章编号:16729064(2015)04085-03

表

原料元素分析和工业分析

随着传统化石能源的逐步枯竭和环境间题的日益恶化积极开发和利用可再生能源成为各国能源发展的重要战略。生物质能是太阳能以化学能形式贮存在生物质内的能量形式,其燃烧产生的CO,为植物通过光合作用所吸收的,可实现二氧化碳零排放,且其原料广泛来源于农林废弃物,围此具有环境友好和节能减排的双重作用,对于实现可持续发展具有重要意义。

开发和利用生物质能需要解决一系列和其本身性质有关的间题。例如;生物质一般具有较高的含水量和较低的能量密度,因此利用效率和相应的运输存储成本较高;强韧的纤维结构增加了加工利用的工艺难度等"。烘焙预处理技术是一种提升生物质燃料品质的重要技术,通过烘焙预处理可以有效地减轻或者解决上述间题]。影响生物质烘焙预处理的三个重要因索为:原材料、烘焙温度和烘焙时间2.3)。

2

烘焙预处理技术

烘焙是指在200~300°℃的较低温度下的热处理过程,生

物质原料通过烘焙后,燃料能量密度增大,基本与低品质煤相当,含水量降低,因此更适合于直接投人火电厂与煤炭混合燃烧发电供热(4。此外,烘焙预处理还可以极大地降低生物质燃料的运输成本和存储成本。

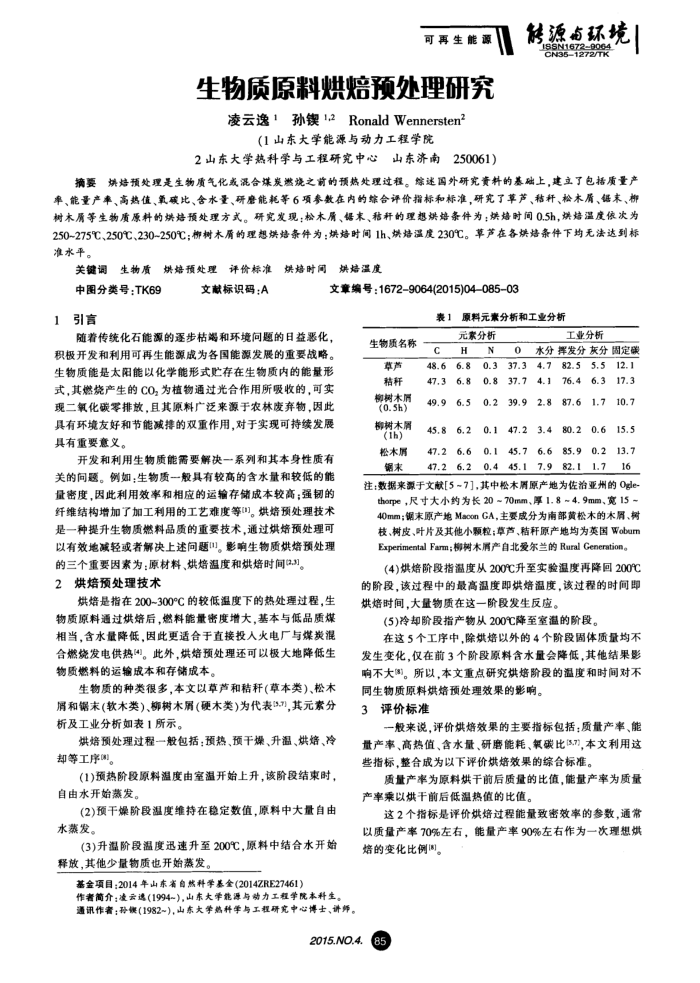

生物质的种类很多,本文以草芦和秸秆(草本类)、松木屑和锯末(软木类)、柳树木屑(硬木类)为代表57),其元素分析及工业分析如表1所示。

烘焙预处理过程一般包括:预热、预干燥、升温、烘焙、冷却等工序8)

(1)预热阶段原料温度由室温开始上升,该阶段结束时,自由水开始蒸发。

(2)预干燥阶段温度维持在稳定数值,原料中大量自由水蒸发。

(3)升温阶段温度迅速升至200℃,原料中结合水开始释放,其他少量物质也开始蒸发。

基金项目:2014年山东省自然科学基全(2014ZRE27461)

作者简介;凌云速(1994~),山东大学能源与动力工程学院本科生。通讯作者;孙镁(1982~),山东大学热科学与工程研究中心博士、讲师。

生物质名称草声秸秆柳树木屑(0.5h) 柳树木屑(1h) 松木屑锅末

c 48.6 47.3 49.9

元索分析 H

N

6.8 6.8 6.5

45.8

6.2

47.2 47.2

6.6 6.2

0.3 0.8 0.2

0.1 0.1 0.4

0 37.3 37.7 39.9

工业分析

水分挥发分灰分固定碳

4.7 4.1

2.8

82.5 76.4 87.6

5.5 6.3 1.7

12.1 17.3 10.7

80.2

47.2

3.4

0.6

15.5

45.7 45.1

6.6 7.9

13.7

85.9

0.2

82.1

1.7

16

注:数据来源于文献[5~7],其中松木屑原产地为佐治亚州的Ogle-thorpe,尺寸大小约为长20~70mm、厚1.8~4.9mm、宽15~ 40mm;锯末原产地MaonGA,主要成分为南部黄松木的本屑、树枝、树皮、叶片及其他小颗粒;草芦、秸秆原产地均为英国Wobum Experimental Fam:柳树木屑产自北爱尔兰的Rural Generation。

(4)烘焙阶段指温度从200℃升至实验温度再降回200℃ 的阶段,该过程中的最高温度即烘焙温度,该过程的时间即烘焙时间,大量物质在这一阶段发生反应。

(5)冷却阶段指产物从200℃降至室溢的阶段。

在这5个工序中,除烘焙以外的4个阶段固体质量均不发生变化,仅在前3个阶段原料含水量会降低,其他结果影响不大8)。所以,本文重点研究烘焙阶段的温度和时间对不

同生物质原料烘焙预处理效果的响。 3评价标准

一般来说,评价烘焙效果的主要指标包括;质量产率、能量产率、高热值、含水量、研磨能耗、氧碳比37),本文利用这些指标,整合成为以下评价烘焙效果的综合标准。

质量产率为原料烘干前后质量的比值,能量产率为质量产率乘以烘干前后低温热值的比值。

这2个指标是评价烘焙过程能量致密效率的参数,通常以质量产率70%左右,能量产率90%左右作为一次理想烘的变化比例(3)]。

2015.NO.4.

上一章:针对PM2.5的综述

下一章:赵庄井田产甲烷菌群富集与产气条件优化