您当前的位置:首页>论文资料>榆林能化公司脱硫脱销装置的仪控设计及应用

榆林能化公司脱硫脱销装置的仪控设计及应用

内容简介

设备管理

设备管理榆林能化公司脱硫脱销装置的仪控设计及应用

(0006

摘要:榆林能化公司的脱硫脱硝装置作为该公司60万吨甲醇项目热电站煤粉锅炉的配套工程,对环境保护有着重要的意义。本工段脱硫工艺采用循环流化床干法脱硫除尘一体化烟气脱硫工艺,烟气脱硝采用两级脱硝工艺,一级采用炉内脱硝即选择性非催化还原法,二级采用循环流化床干法脱硫工艺配套的低温催化氧化吸收脱硝技术。

关键调:脱硫股硝;仪表;控制设计;控制回路

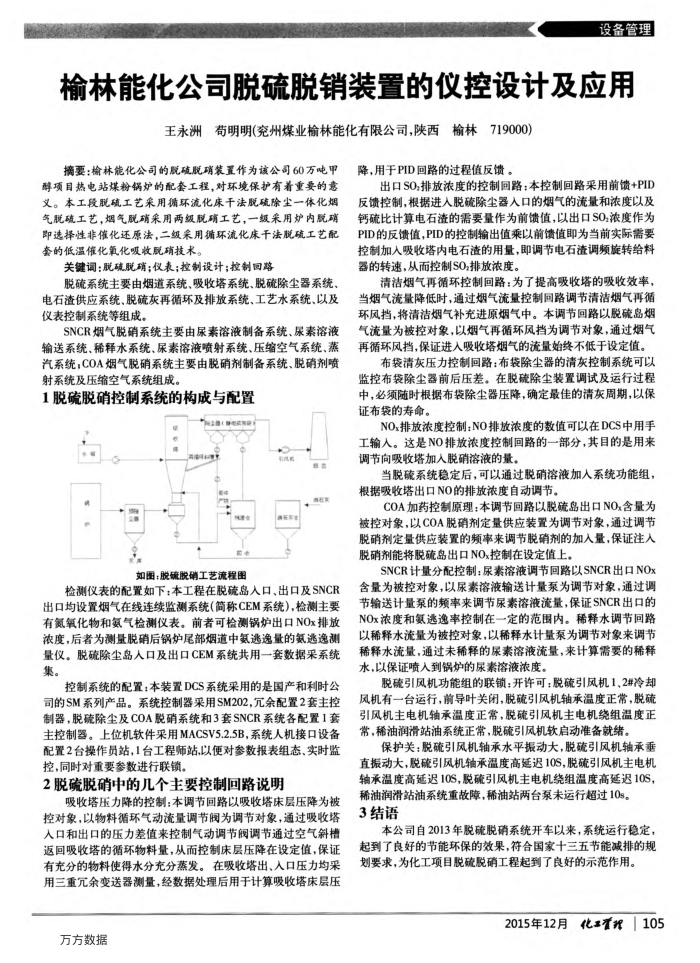

脱硫系统主要由烟道系统、吸收塔系统、脱硫除尘器系统,电石渣供应系统、脱硫灰再循环及排放系统、工艺水系统、以及仪表控制系统等组成。

SNCR烟气脱硝系统主要由尿素溶液制备系统、尿素溶液输送系统、稀释水系统、尿素溶液喷射系统、压缩空气系统、蒸汽系统;COA烟气脱硝系统主要由脱硝剂制备系统、脱硝剂喷射系统及压缩空气系统组成。

1脱硫脱硝控制系统的构成与配置

o

如图:脱硫脱硝工艺流程图

检测仪表的配置如下;本工程在脱硫岛人口、出口及SNCR 出口均设置烟气在线连续监测系统(简称CEM系统),检测主要有氮氧化物和氨气检测仪表。前者可检测锅炉出口NOx排放浓度,后者为测量脱硝后锅炉尾部烟道中氮逃逸量的氨逃逸测量仪。脱硫除尘岛入口及出口CEM系统共用一套数据采系统集。

控制系统的配置:本装置DCS系统采用的是国产和利时公司的SM系列产品。系统控制器采用SM202,允余配置2套主控制器,脱硫除尘及COA脱硝系统和3套SNCR系统各配置1套主控制器。上位机软件采用MACSV5.2.5B,系统人机接口设备配置2台操作员站,1台工程师站,以便对参数报表组态、实时监控,同时对重要参数进行联锁。

2脱硫脱硝中的几个主要控制回路说明

吸收塔压力降的控制:本调节回路以吸收塔床层压降为被控对象,以物料循环气动流量调节阀为调节对象,通过吸收塔入口和出口的压力差值来控制气动调节阀调节通过空气斜槽返回吸收塔的循环物料量,从而控制床层压降在设定值,保证有充分的物料使得水分充分蒸发。在吸收塔出、入口压力均采用三重元余变送器测量,经数据处理后用于计算吸收塔床层压

万方数据

降,用于PID回路的过程值反馈。

出口SO,排放浓度的控制回路:本控制回路采用前馈+PID 反馈控制,根据进入脱硫除尘器入口的烟气的流量和浓度以及钙硫比计算电石渣的需要量作为前馈值,以出口SO浓度作为 PID的反馈值,PID的控制输出值乘以前馈值即为当前实际需要控制加入吸收塔内电石渣的用量,即调节电石渣调频旋转给料器的转速,从而控制SO排放浓度,

清洁烟气再循环控制回路:为了提高吸收塔的吸收效率,

寸,通过烟气流量控制回路调节清洁烟气再循

当烟气流量降低时

环风挡,将清洁烟气补充进原烟气中。本调节回路以脱硫岛烟气流量为被控对象,以烟气再循环风挡为调节对象,通过烟气再循环风挡,保证进入吸收塔烟气的流量始终不低于设定值。

布袋清灰压力控制回路:布袋除尘器的清灰控制系统可以监控布袋除尘器前后压差。在脱硫除尘装置调试及运行过程中,必须随时根据布袋除尘器压降,确定最佳的清灰周期,以保证布袋的寿命。

NO排放浓度控制:NO排放浓度的数值可以在DCS中用手工输人。这是NO排放浓度控制回路的一部分,其目的是用来调节向吸收塔加入脱硝溶液的量。

当脱硫系统稳定后,可以通过脱硝溶液加人系统功能组,根据吸收塔出口NO的排放浓度自动调节。

药控制原理:本调节回路以脱硫岛出口NO含量为

COA加车

被控对象,L 脱硝剂定

COA脱硝剂定量供应装置为调节对象,通过调节应装置的频率来调节脱硝剂的加入量,保证注入

脱硝剂能将脱硫岛出口NOx控制在设定值上。

SNCRt 含量为被控对节输送计量

NOx浓度和复

分配控制,尿表溶液调节回路以SNCR出口NOx,以尿素溶液输送计量泵为调节对象,通过调频率来调节尿素溶液流量,保证SNCR出口的

逃逸率控制在一定的范围内。稀释水调节回路

以稀释水流量为被控对象,以稀释水计量泵为调节对象来调节

稀释水流量

过未稀释的尿素溶液流量,来计算需要的稀释

水,以保证喷入到锅炉的尿素溶液浓度。

脱硫引风机功能组的联锁:开许可:脱硫引风机1、2#冷却

风机有-

台运行,前导叶关闭,脱硫引风机轴承温度正常,脱硫

引风机主电机轴承温度正常,脱硫引风机主电机绕组温度正常,稀油润滑站油系统正常,脱硫引风机软启动准备就绪。

保护关:脱硫引风机轴承水平振动大,脱硫引风机轴承垂直振动大,脱硫引风机轴承温度高延迟10S,脱硫引风机主电机轴承温度高延迟10S,脱硫引风机主电机绕组温度高延迟10S,

稀油润滑站油系统重故障,稀油站两台泵未运行超过10s。 3结语

本公司自2013年脱硫脱硝系统开车以来,系统运行稳定,起到了良好的节能环保的效果,符合国家十三五节能减排的规划要求,为化工项目脱硫脱硝工程起到了良好的示范作用。

日化置理105

2015年12月

上一章:油气集输过程中输差大的原因浅析及对策

下一章:植物抗氧化酶系统研究进展